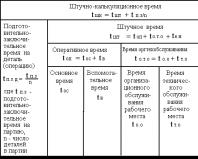

Die standardisierte Zeit wird in die folgenden Typen unterteilt. Berechnung der Regelzeit für die Erledigung der Arbeiten

Die Arbeitsregulierung ist ein notwendiger Bestandteil der Arbeitsorganisation. Der Zweck der Arbeitsnormung ist Ermittlung der erforderlichen Arbeitszeit zur Durchführung bestimmter Vorgänge und des Arbeitsumfangs unter bestimmten organisatorischen und technischen Produktionsbedingungen. Als notwendig gelten Kosten, die den effektivsten Möglichkeiten der Arbeits-, Produktions- und Managementorganisation entsprechen.

Die technische Standardisierung der Arbeit in einem Unternehmen ist mit allen wesentlichen Bereichen der wissenschaftlichen Arbeitsorganisation verknüpft und umfasst:

- - systematische Untersuchung der Organisation von Produktionsprozessen, Arbeitsorganisation, Untersuchung der Arbeitszeitkosten für die Durchführung eines standardisierten Vorgangs;

- - Entwicklung von Standards zur Etablierung technisch einwandfreier Standards;

Festlegung von Standards: Zeit, Produktion, Wartung, Anzahl, Kontrollierbarkeit;

Organisation der Entwicklung von Standards, Überwachung und Analyse der Einhaltung etablierter Standards durch die Arbeitnehmer und Entwicklung von Maßnahmen, die zur Steigerung der Arbeitsproduktivität beitragen.

Die Arbeitsstandardisierung im Unternehmen gewährleistet:

- - Ermittlung der geplanten Arbeitsintensität der Produktion;

- - Berechnung der erforderlichen Arbeitskräftezahl nach Beruf und Qualifikation;

- - Bewertung der Arbeitsergebnisse, Einrichtung von Lohnfonds und materiellen Anreizen;

- - Begründung des Plans zur Steigerung der Arbeitsproduktivität;

- - Berechnung von Produktionsprogrammen für Werkstätten, Abschnitte, einzelne Arbeitsplätze;

- - Bestimmung der Menge der benötigten Ausrüstung;

- - Bewertung der Einführung neuer Technologien;

- - Beurteilung des Organisationsniveaus von Arbeitsplätzen.

Die Arbeitsrationierung ist ein Kontrollelement, das die Senkung der Arbeitskosten in der Struktur der Produktkosten wirksam beeinflusst und dazu beiträgt, Reserven zur Steigerung der Arbeitsproduktivität, zur Verbesserung der Auslastung der Produktionskapazitäten und letztendlich zur Steigerung der Produktionseffizienz zu identifizieren und zu nutzen. Die Arbeitsregulierung spielt eine wichtige Rolle bei der Lösung sozialer Probleme.

Klassifizierung der Arbeitszeitkosten

Die Bildung optimaler Bedingungen für den Arbeitseinsatz basiert auf der Untersuchung des Arbeitsprozesses, die auf der Grundlage von Untersuchungen und Analysen der Arbeitszeitkosten und der Dynamik der Arbeitsproduktivität durchgeführt wird.

Arbeitszeit - Dabei handelt es sich um die gesetzlich festgelegte Dauer der Arbeitswoche (Arbeitstag), in der der Arbeitnehmer die ihm übertragene Arbeit verrichtet. Die Arbeitszeit gliedert sich in zwei Teile: 1) standardisierte und 2) nicht standardisierte Zeit. Normalisierte Zeit mit der Erfüllung einer Produktionsaufgabe verbunden, unregelmäßige Zeit - Dies ist eine Zeit des Verlustes.

1. Die standardisierte Zeit (G|o) umfasst die Vorbereitungs- und Abschlusszeit, die Betriebszeit (£op), die Zeit für die Bedienung des Arbeitsplatzes (£()b), die Pausenzeit für Ruhe und persönliche Bedürfnisse (£ot) sowie die Pausenzeit aus organisatorischen und technischen Gründen (£):

Vorbereitungs- und Abschlusszeit (£|() wird von Arbeitnehmern für die Vorbereitung auf die Ausführung einer bestimmten Arbeit und für Maßnahmen im Zusammenhang mit deren Abschluss aufgewendet. Die standardmäßige Vorbereitungs- und Endzeit wird entweder für eine Produktcharge oder für eine Arbeitsschicht festgelegt.

Betriebszeit (£о||) wird direkt verwendet, um eine bestimmte Aufgabe auszuführen. Die Betriebszeit ist unterteilt in:

- A) Hauptzeit (technologische Zeit). (£t) – Ausgaben des Arbeiters für die Veränderung des Arbeitsgegenstandes (seine Form, Größe, physikalisch-chemische oder mechanische Eigenschaften usw.), seines Zustands und seiner Position im Raum;

- B) Nebenzeit (£в) – Ausgaben des Arbeiters für Vorgänge (Techniken), ohne die der wichtigste (technologische) Prozess unmöglich ist: Laden von Rohstoffen, Betrieb von Geräten, Entfernen von Fertigprodukten; Ein- und Ausbau eines Teils, Maschinensteuerung, Zu- und Abtransport von Werkzeugen usw.

Dienstzeit am Arbeitsplatz (£-) wird von Arbeitnehmern für die Pflege ihres Arbeitsplatzes und die Aufrechterhaltung eines betriebsbereiten Zustands während der gesamten Schicht ausgegeben. Es enthält:

- A) organisatorische Servicezeit (£)(bo) – nicht an die Ausführung einer bestimmten Arbeit gebunden, wird in der Regel zweimal pro Schicht durchgeführt (zu Beginn und am Ende der Schicht): Zeit für das Auslegen und Reinigen von Werkzeugen zu Beginn und am Ende der Schicht , Zeit zum Schmieren und Reinigen der Ausrüstung und andere Maßnahmen im Zusammenhang mit der Pflege des Arbeitsplatzes während der Schicht;

- B) Wartungszeit ) - im Zusammenhang mit der ausgeführten Operation: Einrichten von Geräten und Geräten während der Arbeit, Werkzeugwechsel, Entfernen von Spänen und andere Aktionen im Zusammenhang mit der Ausführung einer bestimmten Arbeit.

Pausenzeit für Erholung und persönliche Bedürfnisse (£ ab) wird je nach Produktionsart festgelegt und geht in jedem Fall in den Zeitstandard ein.

Pausenzeiten aus organisatorischen und technischen Gründen (£pt) sind Pausen, die mit der planmäßigen Reparatur von Mechanismen verbunden sind und auf den Service warten, da ein Arbeiter mit der Wartung mehrerer Maschinen beschäftigt ist.

Die nicht standardmäßige Zeit umfasst:

- A) Verlustzeit aus organisatorischen und technischen Gründen (£.), unabhängig vom Arbeitnehmer – alle Wartezeiten (Unterbrechungen), die durch Unterbrechungen in der Versorgung und Instandhaltung von Arbeitsplätzen (Aufgaben, Werkstücke, Werkzeuge, Vorarbeiter, Maschinenreparaturen, Stromausfälle, Ausfälle im Produktionsablauf usw.) verursacht werden;

- B) Pausenzeiten je nach Arbeitnehmer (£) – umfasst Arbeitsunterbrechungen aufgrund von Verstößen gegen die Arbeitsdisziplin und den Tagesablauf.

9. Organisation und Verwaltung des materiellen, technischen und arbeitsbezogenen Potenzials des Unternehmens

9.7. Arbeitsnormung und Ermittlung des Bedarfs an Arbeitskräften und Fachkräften im Unternehmen

Die Hauptziele der Arbeitsnormung bestehen in der Festlegung von Maßstäben für die Arbeitskosten, deren spezifischer Ausdruck darin besteht:

a) Zeitstandards;

b) Produktionsstandards;

c) Servicestandards;

d) Bevölkerungsnormen.

Technische Arbeitsnormung- Dies ist der Prozess der Festlegung von Standards für die Arbeitszeit unter bestimmten organisatorischen und technischen Bedingungen.

Standardzeit- die Zeit, die für die Herstellung einer Produkteinheit oder die Ausführung einer bestimmten Aufgabe aufgewendet wird (in Stunden, Minuten, Sekunden).

Produktionsrate- die Produktmenge, die ein Arbeiter pro Zeiteinheit produzieren muss.

Servicestandard- Dies ist die Anzahl der Ausrüstungseinheiten, Produktionsflächen usw., die für die Wartung durch einen oder eine Gruppe von Arbeitern eingerichtet werden.

Standard-Servicezeit- Dies ist die notwendige und ausreichende Zeit für die Wartung einer Geräteeinheit während eines bestimmten Kalenderzeitraums (eine Schicht, ein Monat).

Anzahl der Personen- Dies ist die Anzahl der Arbeitnehmer, die für die Wartung der Einrichtung oder die Ausführung einer bestimmten Menge an Arbeiten zuständig sind.

Arbeitskostenstandards können für einen Vorgang, ein Produkt, eine Arbeit oder eine Reihe von Arbeiten festgelegt werden. Sie unterscheiden sich in Zeitraum und Umfang, in der Gründungsart, dem Konsolidierungsgrad, in der Bauweise usw.

Die Klassifizierung der Arbeitskostenstandards ist in Abb. dargestellt. 9.8.

Reis. 9.8. Klassifizierung von Arbeitsnormen

Arbeitszeit, Die am Arbeitsplatz verbrachte Zeit wird unterteilt in:

- standardisierte Zeit;

- unregelmäßige Zeit.

Normalisierte Zeit- Dies ist die Zeit, die zum Abschluss eines Vorgangs oder einer Arbeit erforderlich ist.

Unregelmäßige Zeit tritt aufgrund verschiedener technischer und organisatorischer Probleme auf (nicht in der Standardzeit enthalten).

Die standardisierte Zeit ist unterteilt in:

- vorbereitend und abschließend (t p.z);

- Basic (tos);

- Hilfsmittel (t Sonne);

- organisatorische Instandhaltung des Arbeitsplatzes (t o.o);

- Instandhaltung des Arbeitsplatzes (t.o);

- für Erholung und natürliche Bedürfnisse bestimmt (t e.n).

Die Struktur der standardisierten Zeit (Durchführung einer Operation, Arbeit) ist in Abb. dargestellt. 9.9.

Reis. 9.9. Struktur der Stückzeit

Vorbereitungs- und Endzeit t p.z - Zeit, die der Arbeitnehmer für die Ausführung der folgenden Arbeiten aufwendet:

- Beschaffung technischer Dokumentation und Einarbeitung (Zeichnungen, Spezifikationen, Beschreibung des technologischen Prozesses);

- Vorbereitung von Geräten (Justierung, Nachjustierung), Werkzeugen, Geräten, Messgeräten (Auswahl und Empfang);

- Aktionen im Zusammenhang mit dem Ende der Verarbeitung.

Die Vorbereitungs- und Endzeit wird für die gesamte Teilecharge (Produkte) aufgewendet und ist unabhängig von deren Größe.

In der Massenproduktion gibt es keine TP, da Teile (Produkte) über den gesamten Produktionszeitraum kontinuierlich bearbeitet werden.

Die Hauptzeit t os ist die Zeit, in der der technologische Prozess direkt durchgeführt wird (Form, Abmessungen, physikalische und chemische Eigenschaften des Teils oder Produkts ändern sich).

Zeit t o.s kann sein:

- Handbuch;

- Maschinenhandbuch;

- maschinenautomatisch;

- Hardware.

Nebenzeit t in wird für die Ausführung einzelner Arbeitselemente aufgewendet:

- Ein- und Ausbau von Teilen (Produkten);

- Sichern und Lösen eines Teils (Produkts);

- Messungen;

- An- und Abtransport von Werkzeugen;

- Geräte ein- und ausschalten.

Unter Bedingungen der Massen- und Serienproduktion, beim Einsatz von Gruppenverarbeitungsverfahren oder bei instrumentellen technologischen Prozessen (thermisch, galvanisch etc.) wird die Haupt- und Nebenzeit für die Charge abhängig vom Durchsatz der Anlagen festgelegt. Die Zeit für einen Teil kann anhand der Formeln ermittelt werden

wobei t os.steam, t v.steam jeweils die Haupt- und Nebenzeit für eine Charge von Teilen (Produkten) sind; n ist die Anzahl der Teile (Produkte) in einer Charge (in einer Kassette, Palette usw.).

Zeit der organisatorischen Instandhaltung des Arbeitsplatzes bis o.o- während der Schicht aufgewendete Zeit für die Müll- und Arbeitsplatzreinigung, die Entgegennahme und Übergabe von Werkzeugen, Messgeräten, Geräten, die Übernahme des Arbeitsplatzes von einem Schichtarbeiter usw.

Wartungszeit am Arbeitsplatz t.o- Zeit für Schmierung, Einstellungen, Austausch stumpfer Werkzeuge usw. während der Schicht.

Zeit für Ruhe und natürliche (persönliche) Bedürfnisse t e.n installiert, um die Leistungsfähigkeit der Arbeiter während einer Schicht aufrechtzuerhalten.

Gemäß der oben genannten Klassifikation der Arbeitszeitkosten wird deren Struktur festgelegt (Abb. 9.9) und ein technisch begründeter Zeitstandard berechnet.

Standardstückzeit t Stk- unter Massenproduktionsbedingungen verwendet:

Die Zeit t o.t.o und t e.n wird normalerweise als Prozentsatz der Betriebszeit t op ausgedrückt. Dann

t pcs = t op (1 + K o.t.o + K e.n),

wobei K o.t.o und K e.n die Zeitanteile (von oben) für organisatorische und technische Leistungen sowie Ruhe und natürliche Bedürfnisse sind.

Norm der Stückberechnungszeit t shk Einsatz in der Massenproduktion, wo der Anteil an Vorbereitungs- und Endzeit hoch ist:

oder für eine Charge von Teilen (Produkten)

![]()

Dabei ist n die Anzahl der Teile (Produkte) in der Charge.

In der Produktion mit unvermeidlichen technologischen Verlusten wird der Stückzeitsatz unter Berücksichtigung der Ausbeute an nutzbaren Teilen (t Stück pro Jahr) ermittelt:

t Stück.Jahr = t Stück K v.g.,

wobei K v.g der Fließkoeffizient geeigneter Teile (Produkte) ist,

Bei der Bearbeitung von Teilen (Produkten) auf automatischen Anlagen (Anlagen, Wärmeanlagen, Stände etc.) wird die Betriebs- oder Hauptzeit anhand der Passdaten der Anlage oder Berechnungen der Produktivität dieser Anlage ermittelt.

Standard-Servicezeit t nein:

t n.o = t n Q k d,

wobei t n die Standardzeit pro Arbeitseinheit ist, min;

Q ist die Anzahl der Arbeitseinheiten, die während eines bestimmten Kalenderzeitraums ausgeführt werden (konventionelle Geräteeinheiten);

k d - Koeffizient zusätzlicher Funktionen dieser Kategorie von Arbeitnehmern, die in der Norm nicht berücksichtigt werden (z. B. Buchhaltungsfunktionen, Anweisungen usw.).

Analytisch und forschend Die Methode zur Festlegung von Arbeitsnormen basiert auf der Untersuchung der Arbeitszeitkosten durch Beobachtungen und umfasst:

- direkte Messung von Zeitwerten (Timing und Fotografie des Arbeitstages);

- Fotografieren mit der Methode der Momentbeobachtung.

Zeitliche Koordinierung- eine Methode zur Untersuchung der Arbeitszeitkosten wiederholt wiederholter manueller und maschinell-manueller Arbeitsschritte durch deren Messung. Wird (hauptsächlich) in der Groß- und Massenproduktion verwendet, um Betriebsstandards festzulegen und durch Berechnung ermittelte Standards zu überprüfen. Gegenstand der Untersuchung ist der Betrieb und seine Elemente. Ziel ist es, die Haupt- und Nebenzeit bzw. den Zeitaufwand für einzelne Arbeitstechniken zu ermitteln. Das Timing kann kontinuierlich oder selektiv sein. Bei der kontinuierlichen Zeitmessung werden alle Elemente der Betriebszeit erfasst, bei der selektiven Zeitmessung werden einzelne Elemente der Betriebszeit oder eines technologischen Vorgangs gemessen.

Foto vom Arbeitstag- Dies ist eine Beobachtung, die durchgeführt wird, um den gesamten Arbeitszeitaufwand während einer Schicht oder eines Teils davon zu untersuchen. Es kann sich um Einzelpersonen, Gruppen, Teams usw. handeln. Zweck des Fotos:

- Identifizierung der verlorenen Arbeitszeit;

- Feststellung der Schadensursachen;

- Entwicklung von Maßnahmen zur Verlustbeseitigung;

- Erhebung von Daten über den Bedarf an Mitarbeiterzahlen sowie Erstellung von Zeitstandards.

Momentane Beobachtungsmethode ermöglicht es Ihnen, die aufgewendete Arbeitszeit zu ermitteln, ohne auf deren direkte Messung zurückgreifen zu müssen. Es wird verwendet, wenn eine große Anzahl von Objekten beobachtet wird. Die Methode basiert auf der Anwendung der Prinzipien der Wahrscheinlichkeitstheorie und besteht im Wesentlichen darin, die kontinuierliche Zeitaufzeichnung bei direkten Messungen (gewöhnlichen Fotografien) durch die Berücksichtigung der Anzahl der beobachteten Momente zu ersetzen.

Die erhaltenen Daten ermöglichen die Bestimmung des spezifischen Gewichts und der absoluten Zeitwerte der Elemente.

Berechnungs- und Analysemethode zur Festlegung von Arbeitsnormen sieht die Festlegung von Arbeitsnormen auf der Grundlage der Anwendung von Arbeitsnormen und Berechnungsformeln vor. Dadurch können Sie vermeiden, jedes Mal auf zeitraubende Zeitmessungs- und Fotoprozesse zurückgreifen zu müssen. Arbeitsnormen werden vor der Einführung des Betriebs in die Produktion festgelegt, was die Kosten ihrer Einrichtung erheblich senkt. Arbeitsnormen bestehen aus:

- von Standards für Verarbeitungsmodi und Geräteleistung;

- Standards für die Zeit, die für die Ausführung von Arbeitselementen aufgewendet wird;

- Standards der Arbeitskosten für die Wartung einer Ausrüstungseinheit für einen Arbeiter oder ein Team.

Zur Ermittlung der meisten Standards werden eine Zeitmessung und ein Foto des Arbeitstages herangezogen. Somit ist die Forschungsmethode die Grundlage für die Arbeitsnormung.

Arbeitsnormen sind unterteilt in:

- differenziert (elementar);

- vergrößert.

Differenziert Für einzelne Techniken und Arbeitshandlungen werden (elementare) Standards festgelegt.

Erweiterte Standards- Dies ist die geregelte Zeit, die für die Durchführung einer Reihe von Arbeitstechniken aufgewendet wird, zusammengefasst in einer Gruppe.

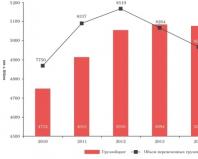

Ermittlung des Bedarfs des Unternehmens an Arbeitskräften und Fachkräften

Die Zusammensetzung der Mitarbeiter im Unternehmen gliedert sich in:

- für industrielles Produktionspersonal (PPP);

- nichtgewerbliches Personal.

Die Struktur des Unternehmenspersonals ist in Abb. dargestellt. 9.10.

Reis. 9.10. Personalstruktur des Unternehmens

Die Einteilung des Personals in Kategorien kann anders sein als in Abb. 9.10. Diese Kategorien werden vom Unternehmen selbstständig festgelegt. Mit zunehmender Automatisierung von Produktionsprozessen sinkt der Anteil der Arbeitskosten des Hauptkontingents der Produktionsarbeiter und der Anteil der Hilfs- und Ingenieurarbeiter steigt, ganz zu schweigen von der flexiblen integrierten Produktion, bei der die Haupt-, Hilfs- und Dienstleistungsprozesse in einem einzigen integriert werden Fertigungsprozess.

In vielen westlichen Unternehmen wird das Personal in folgende Kategorien eingeteilt:

- Personalmanagement;

- Mitarbeiter;

- qualifizierte Arbeitskräfte und technisches Personal;

- angelernte Arbeitskräfte;

- ungelernte Arbeiter.

Die Anzahl der Hauptproduktionsarbeiter wird auf der Grundlage der Berechnung der Arbeitsintensität des Produktionsprogramms und der Zeitbilanz pro Arbeiter ermittelt.

Anzahl der Produktionsakkordarbeiter (P sd):

wo t pr - Arbeitsintensität des Produktionsprogramms (Standardstunden);

K v.n - Koeffizient der Einhaltung von Normen;

F pr - nützlicher Zeitfonds eines Arbeitnehmers pro Jahr (h).

wobei D g die Anzahl der Arbeitstage pro Jahr ist;

T cm - Anzahl der Arbeitsstunden pro Schicht;

Ktsn – Koeffizient des Arbeitszeitausfalls aufgrund ganztägiger Abwesenheiten (Urlaub, Krankheit, Geburt usw.);

K pv – Verlustkoeffizient für Ausfallzeiten innerhalb einer Schicht.

Die Zahl der Produktionsmitarbeiter, Leiharbeiter und Hilfskräfte wird nach Personalplänen ermittelt, aus denen die Anwesenheitszahl hervorgeht, die sich aus der Anzahl der Arbeitsplätze gemäß Produktionstechnologie, Servicestandards und Arbeitsschichten ergibt.

Die Berechnung des Bedarfs an Ingenieur- und Technikpersonal, Mitarbeitern, MOP und Sicherheit erfolgt gemäß der Unternehmensführungsstruktur und Besetzungstabelle.

Die Anzahl der Sicherheits- und Feuerwehrabteilungen richtet sich nach der Anzahl der Sicherheitsposten, Servicestandards und Betriebsstunden, die Anzahl der Studierenden nach dem zusätzlichen Bedarf an Arbeitskräften bzw. unter Berücksichtigung der Entschädigung für deren Verlust.

| Vorherige |

Gepostet am 26.03.2018

Yu.I.Rebrin

Organisation und Produktionsplanung

Taganrog: TRTU-Verlag, 2006

Kurzer theoretischer Teil

Die standardisierte Zeit ist die Zeit, die zum Abschluss eines Vorgangs oder einer Arbeit erforderlich ist.

Aufgrund verschiedener technischer und organisatorischer Probleme kommt es zu unregelmäßigen Zeiten (nicht in der Standardzeit enthalten).

Die standardisierte Zeit ist unterteilt in:

– für Vorbereitung und Abschluss (tp.z.);

– Basic (to.s.);

– Hilfsgerät (Fernseher);

– organisatorische Instandhaltung des Arbeitsplatzes (to.o.);

– technische Wartung des Arbeitsplatzes (t.o.);

– Ruhe und natürliche Bedürfnisse (t.n.).

Die Struktur der standardisierten Zeit (Durchführung einer Operation, Arbeit) (tshk, tshk) ist in Abb. 6 dargestellt.

Abb.6. Struktur der Stückzeit

Vorbereitungs- und Abschlusszeit tп.з. – Zeit, die ein Arbeitnehmer mit der Ausführung der folgenden Arbeiten verbringt:

– Erhalt und Einarbeitung in die technische Dokumentation (Zeichnungen, Spezifikationen, technologischer Prozess);

– Vorbereitung von Geräten (Justierung, Nachjustierung), Werkzeugen, Geräten, Messgeräten (Auswahl und Empfang);

– Aktionen im Zusammenhang mit dem Ende der Verarbeitung.

Die Vorbereitungs- und Endzeit wird für die gesamte Teilecharge (Produkte) aufgewendet und ist unabhängig von deren Größe.

In der Massenproduktion tп.з. Nein, da Teile (Produkte) über den gesamten Produktionszeitraum kontinuierlich bearbeitet werden.

Die Hauptzeit toc ist die Zeit, in der der technologische Prozess direkt durchgeführt wird (Form, Abmessungen, physikalische und chemische Eigenschaften des Teils oder Produkts ändern sich).

to.s. kann sein:

– Handbuch;

– Maschinenhandbuch;

– maschinenautomatisch;

– Hardware.

Nebenzeit tв., die für Aktionen aufgewendet wird, die direkt die Möglichkeit schaffen, mit der Hauptzeit verbundene Arbeitselemente auszuführen:

– Ein- und Ausbau eines Teils (Produkts);

– Sichern und Lösen eines Teils (Produkts);

- Messungen;

– Bereitstellung und Abtransport von Werkzeugen;

– Ein- und Ausschalten von Geräten.

Unter Bedingungen der Massen- und Serienproduktion, wenn Gruppenverarbeitungsverfahren oder instrumentelle technologische Prozesse (thermisch, galvanisch usw.) verwendet werden, wird die Haupt- und Nebenzeit für die Charge abhängig von der Durchsatzleistung der Ausrüstung festgelegt. Die Zeit für einen Teil kann anhand der Formeln ermittelt werden

wo toc.par., tv.steam. – jeweils die Haupt- und Nebenzeit für eine Charge von Teilen (Produkten);

n – Anzahl der Teile (Produkte) in einer Charge (in einer Kassette, Palette usw.).

Zeit für die organisatorische Instandhaltung des Arbeitsplatzes. – während der Schicht aufgewendete Zeit für die Müll- und Arbeitsplatzreinigung, die Entgegennahme und Übergabe von Werkzeugen, Messgeräten, Geräten, die Übernahme des Arbeitsplatzes von der Schicht usw.

Wartungszeit am Arbeitsplatz tt.o.:

– Zeit für Schmierung, Einstellungen, Wechsel stumpfer Werkzeuge usw. während der Schicht.

Zeit für Ruhe und natürliche (persönliche) Bedürfnisse zehn. installiert, um die Leistungsfähigkeit des Arbeiters während der Schicht aufrechtzuerhalten.

Gemäß der oben genannten Klassifikation der Arbeitszeitkosten wird deren Struktur festgelegt (Abb. 6.) und ein technisch begründeter Zeitstandard berechnet.

Standardstückzeit tpcs. – unter Massenproduktionsbedingungen verwendet:

.

.

Zeit to.to. und zehn. üblicherweise ausgedrückt als Prozentsatz der Betriebszeit oben. Dann

tStk. = oben (1 + Foto + Ken.),

Wo ist Koto? und Ken. – Zeitanteile (von oben) jeweils für organisatorische und technische Dienstleistungen und Ruhe und natürliche Bedürfnisse.

Norm der Stückberechnungszeit tshk. – Einsatz in der Massenproduktion, wo der Anteil an Vorbereitungs- und Endzeit hoch ist:

![]() ;

;

Dabei ist n die Anzahl der Teile (Produkte) in der Charge.

Produktionsrate – die Menge an Produkten, die ein Arbeiter pro Zeiteinheit (Stunde, Schicht usw.) produzieren muss.

wobei Nв – Produktionsrate, Einheiten;

Fr.v. – Arbeitszeitfonds für einen bestimmten Zeitraum (Schicht, Monat, Jahr), in Minuten, Stunden.

Problem Nr. 7

Nach den Ausgangsdaten der Tabelle. 7 definieren:

– die Norm der Stückberechnungszeit für die Bearbeitung eines Teils;

– Austauschrate der Produktion von Teilen.

Tabelle 7

Methoden der Arbeitsnormung

Das Konzept der Arbeitsrationierung

Standards Zu den Arbeitsnormen zählen Ausgangswerte, die bei der Berechnung der Dauer der entsprechenden Arbeiten unter bestimmten organisatorischen und technischen Produktionsbedingungen herangezogen werden. Zeitstandards können beispielsweise die erforderliche Zeit ermitteln, die für die Durchführung einzelner Elemente einer Technologie oder eines Arbeitsprozesses aufgewendet wird. Gegenstand der Entwicklung von Zeitstandards sind Elemente des Arbeits- und Technologieprozesses, einschließlich der Arten und Kategorien der Arbeitszeitkosten.

Methoden der Arbeitsnormung

Arbeitsstandardisierungsmethoden sind Methoden zur Erforschung und Gestaltung von Arbeitsabläufen, um Kosten- und Arbeitsstandards festzulegen. Es gibt zwei Hauptmethoden der Arbeitsnormung: zusammenfassende und analytische

Die zusammenfassende Methode umfasst die experimentelle, experimentell-statistische und vergleichende Methode. Zusammenfassungsmethoden zeichnen sich dadurch aus, dass sie Zeitstandards für den gesamten Vorgang festlegen. In diesem Fall erfolgt keine Analyse des Arbeitsprozesses, die Rationalität der Durchführungstechniken und der Zeitaufwand für deren Umsetzung werden nicht berücksichtigt. Dabei basiert die Festlegung der Standards auf der Nutzung statistischer Abrechnungsdaten über die tatsächliche Arbeitszeit.

Die zusammenfassende Methode beinhaltet die Festlegung von Arbeitsnormen auf folgende Weise: die experimentelle oder Expertenmethode, die experimentelle statistische Methode, die Vergleichs- oder Analogiemethode.

Analytische Methoden der Arbeitsnormung

Zu den analytischen Methoden der Arbeitsnormung gehören Berechnung, Forschung sowie mathematische und statistische Methoden.

Analytische Methoden unterteilen den Arbeitsprozess in Elemente.

Gleichzeitig erfolgt die Gestaltung einer rationellen Arbeitsweise der Geräte und Arbeitsmethoden der Arbeitnehmer, Standards werden entsprechend den Elementen des Arbeitsprozesses unter Berücksichtigung der Besonderheiten der entsprechenden Arbeitsplätze und Produktionseinheiten festgelegt. Analytische Methoden legen einen Standard für jeden Vorgang fest.

Forschungsmethoden

Forschungsmethoden zur Arbeitsrationierung werden auf der Grundlage der Untersuchung der Arbeitszeitkosten ermittelt, die für die Durchführung eines Arbeitsvorgangs erforderlich sind. Diese Studien werden durch zeitbasierte Beobachtungen durchgeführt, vor deren Durchführung alle Mängel in der Organisation von Arbeitsplätzen beseitigt werden. Als nächstes wird der standardisierte Arbeitsvorgang in Elemente unterteilt, wobei die Fixierung verschiedener Punkte definiert wird. Spezialisten legen die Zusammensetzung und Reihenfolge der Ausführung der Elemente eines Arbeitsvorgangs fest und bestimmen die Dauer der geplanten Elemente des Vorgangs anhand der Zeitvorgaben.

Am Ende der Berechnungen werden Arbeitsnormen und Betriebselemente festgelegt. Nach der gesamten Operation wird eine experimentelle Überprüfung durchgeführt.

Berechnungsmethoden

Berechnete Methoden der Arbeitsnormung legen Arbeitsnormen fest, die auf ursprünglich entwickelten Zeitnormen und Betriebsmodi der Ausrüstung basieren. In diesem Fall ist der Arbeitsvorgang in mehrere Phasen unterteilt, einschließlich Techniken und Arbeitsbewegungen. Als nächstes wird der rationale Inhalt der Operationselemente sowie die Reihenfolge ihrer Umsetzung festgelegt.

Anschließend wird die Zusammensetzung und Struktur des Gesamtbetriebs entworfen. Zeitstandards für Elemente eines Vorgangs können auf der Grundlage von Zeitstandards bestimmt oder gemäß Standards für Gerätebetriebsarten berechnet werden. Die Berechnung erfolgt sowohl nach Zeitstandards als auch nach Berechnungsformeln, die die Abhängigkeit der Ausführungszeit einzelner Elemente eines Vorgangs oder des gesamten Vorgangs insgesamt von Faktoren ermitteln, die die Ausführungszeit beeinflussen.

Mathematisch-statistische Methode

Mathematische und statistische Methoden der Arbeitsstandardisierung beinhalten die Ermittlung einer statistischen Abhängigkeit des Zeitstandards von Faktoren, die die Arbeitsintensität der zu standardisierenden Arbeit beeinflussen.

Für die Verwendung dieser Methode sind möglicherweise Computerausrüstung und bestimmte Software erforderlich.

Berechnung der Regelzeit für die Erbringung einer Dienstleistung

Mathematische und statistische Methoden der Arbeitsnormung erfordern ebenfalls entsprechend ausgebildete Normungsfachkräfte. Wenn alle diese Voraussetzungen erfüllt sind, ist die Methode wirksam.

Beispiele für Problemlösungen

Klassifizierung der Arbeitszeitkosten

Die Arbeitszeit des Leistungserbringers wird unterteilt in Arbeitszeit (während derer der Arbeitnehmer diese oder jene Arbeit ausführt, die in der Produktionsaufgabe vorgesehen oder nicht vorgesehen ist) und Pause am Arbeitsplatz (bei dem der Arbeitsprozess aus verschiedenen Gründen nicht durchgeführt wird). Die Struktur der Arbeitszeit eines Arbeitnehmers ist in Abbildung 6.1 dargestellt.

Also, Arbeitszeit gliedert sich in zwei Kostenarten: Fertigstellungszeit der Produktionsaufgabe (TPROIZ) Und Arbeitszeit, die nicht durch die Produktionsaufgabe vorgesehen ist (TNEPROIZ) – Zeitaufwand für die Durchführung von Vorgängen, die für einen bestimmten Mitarbeiter nicht typisch sind und entfallen können.

Fertigstellungszeit der Produktionsaufgabe umfasst die Vorbereitungs- und Abschlusszeit sowie die Betriebs- und Wartungszeit am Arbeitsplatz.

Vorbereitungs- und Abschlusszeit (TPT)- Hierbei handelt es sich um die Zeit, die man damit verbringt, sich selbst und seinen Arbeitsplatz auf die Erledigung einer Produktionsaufgabe vorzubereiten, sowie auf alle Maßnahmen zur Erledigung dieser Aufgabe. Diese Art von Arbeitszeitkosten umfasst die Zeit für die Entgegennahme einer Produktionsaufgabe, von Werkzeugen, Geräten und technologischen Dokumentationen, für die Einarbeitung in die Arbeit, für die Einweisung in die Vorgehensweise bei der Durchführung der Arbeiten, für das Einrichten von Geräten für die entsprechende Betriebsart, für das Entfernen von Geräten, Werkzeuge, Übergabe fertiger Produkte an die Qualitätskontrolle usw. . Da die Besonderheit dieser Kategorie des Zeitaufwands darin besteht, dass ihr Wert nicht vom Arbeitsaufwand für eine bestimmte Aufgabe abhängt, ist diese Zeit bei der Groß- und Massenproduktion pro Produkteinheit von unbedeutender Größe und in der Regel auch nicht bei der Festlegung von Standards berücksichtigt werden.

Betriebszeit (TOPER)– Dies ist die Zeit, in der der Arbeitnehmer die Aufgabe erledigt (die Eigenschaften des Arbeitsgegenstandes ändert); wird mit jeder Einheit oder einem bestimmten Produktions- oder Arbeitsvolumen wiederholt. Bei Maschinenarbeiten Es ist in Haupt- (technologische) und Hilfsfunktionen unterteilt.

Grundlegende (technologische) Zeit (TOSN),- Dies ist die Zeit, die direkt für eine quantitative und (oder) qualitative Veränderung des Arbeitsgegenstandes, seines Zustands und seiner Position im Raum aufgewendet wird.

Während Nebenzeit(TVSP) Maßnahmen, die zur Durchführung der Hauptarbeit erforderlich sind, werden durchgeführt.

Zeit-, Produktions- und Servicestandards: Was ist der Unterschied?

Es wird entweder mit jeder verarbeiteten Produktionseinheit oder mit einer bestimmten Menge davon wiederholt. Zur Nebenzeit gehört die Zeit zum Beladen von Geräten mit Rohstoffen und Halbzeugen, zum Entladen und Entfernen von Fertigprodukten, zum Installieren und Sichern von Teilen, zum Bewegen von Arbeitsgegenständen innerhalb des Arbeitsbereichs, zum Bedienen von Geräten, zur Überwachung der Qualität der hergestellten Produkte usw.

Die Zeit, die während der Schicht für die Pflege des Arbeitsplatzes und die Aufrechterhaltung des betriebsbereiten Zustands von Geräten, Werkzeugen und Geräten aufgewendet wird, wird klassifiziert als Dienstzeit am Arbeitsplatz (TOBSL). In maschinellen und automatisierten Prozessen Darin sind die technischen und organisatorischen Wartungszeiten für den Arbeitsplatz enthalten.

Bis zum Zeitpunkt der Arbeitsplatzinstandhaltung (TOBSL.TEKHN) bezieht sich auf die Zeit, die für die Wartung des Arbeitsplatzes im Zusammenhang mit der Durchführung eines bestimmten Vorgangs oder einer bestimmten Arbeit aufgewendet wird (Austausch eines stumpfen Werkzeugs, Einstellung und Feinabstimmung der Ausrüstung während der Arbeit, Beseitigung von Produktionsabfällen, Inspektion, Reinigung, Reinigung, Schmierung der Ausrüstung usw. ).

Organisatorische Dienstzeit (TOBSL.ORG) – Hierbei handelt es sich um die Zeit, die ein Arbeitnehmer während einer Schicht damit verbringt, den Arbeitsplatz in betriebsbereitem Zustand zu halten. Sie hängt nicht von den Merkmalen eines bestimmten Betriebs ab und umfasst die Zeit, die für die Übernahme und Übergabe einer Schicht, das Einrichten zu Beginn und die Reinigung aufgewendet wird am Ende der Schicht Werkzeuge, Dokumentation und andere für die Arbeit notwendige Gegenstände und Materialien usw.

In einigen Branchen (Kohlenstoffindustrie, Metallurgie, Lebensmittelindustrie usw.) wird die für die Wartung des Arbeitsplatzes aufgewendete Zeit nicht zugeordnet, sondern bezieht sich auf die Vorbereitungs- und Abschlusszeit.

Arbeitszeit, die nicht durch die Produktionsaufgabe vorgesehen ist, - Zeit, die ein Mitarbeiter mit zufälliger und unproduktiver Arbeit verbringt. Die Durchführung unproduktiver und zufälliger Arbeiten führt nicht zu einer Steigerung der Produktion oder Verbesserung ihrer Qualität und ist nicht in der Standardstückzeit enthalten. Diesen Kosten sollte besondere Aufmerksamkeit gewidmet werden, da ihre Reduzierung eine Reserve für die Steigerung der Arbeitsproduktivität darstellt.

Zufällige Arbeitszeit (TSL.RAB)- Dies ist die Zeit, die für die Ausführung von Arbeiten aufgewendet wird, die nicht in der Produktionsaufgabe vorgesehen sind, sondern durch Produktionsnotwendigkeiten verursacht werden (z. B. Transport von Fertigprodukten, die anstelle eines Hilfsarbeiters ausgeführt werden, Arbeitsaufträge, technische Dokumentation, Rohstoffe usw. Rohlinge, Werkzeuge, Suche nach einem Vorarbeiter, Servicetechniker, Werkzeug; Nichterfüllung der im Auftrag vorgesehenen Hilfs- und Reparaturarbeiten usw.).

Abbildung 6.1 – Klassifizierung der Arbeitszeitkosten des Auftragnehmers

Unproduktive Arbeitszeit (TNEPR.WORK)- Hierbei handelt es sich um die Zeit, die für die Ausführung von Arbeiten aufgewendet wird, die nicht durch die Produktionsaufgabe vorgesehen sind und nicht durch Produktionsnotwendigkeiten verursacht werden (z. B. Herstellung und Behebung von Herstellungsfehlern, Entfernen überschüssiger Aufmaße von einem Werkstück usw.)).

Zusätzlich zum oben genannten, abhängig von der Art der Beteiligung des Arbeitnehmers am Produktionsbetrieb Die Betriebszeit kann unterteilt werden in:

- manuelle Arbeitszeit(ohne den Einsatz von Maschinen und Mechanismen);

- maschinell-manuelle Arbeitszeit durchgeführt durch Maschinen unter direkter Beteiligung eines Mitarbeiters oder durch einen Mitarbeiter unter Verwendung manueller Mechanismen;

- Beobachtungszeit der Betrieb von Geräten (automatisierte und instrumentelle Arbeit);

- Übergangszeit(z. B. von einer Maschine zur anderen bei Mehrmaschinenbetrieb).

Beobachtungszeit, Wie bereits erwähnt, ist es typisch für die automatisierte und hardwarebasierte Produktion.

Es kann aktiv oder passiv sein. Aktive Überwachungszeit Der Betrieb der Ausrüstung ist die Zeit, in der der Arbeiter den Betrieb der Ausrüstung, den Fortschritt des technologischen Prozesses und die Einhaltung festgelegter Parameter sorgfältig überwacht, um die erforderliche Produktqualität und Gebrauchstauglichkeit der Ausrüstung sicherzustellen. Während dieser Zeit verrichtet der Arbeitnehmer keine körperliche Arbeit, seine Anwesenheit am Arbeitsplatz ist jedoch erforderlich. Passive Beobachtungszeit Der Gerätebetrieb ist die Zeit, in der keine ständige Überwachung des Gerätebetriebs oder des technologischen Prozesses erforderlich ist, der Arbeiter diese jedoch mangels anderer Arbeiten ausführt. Die Zeit der passiven Beobachtung des Gerätebetriebs sollte besonders sorgfältig untersucht werden, da ihre Verkürzung oder Nutzung für andere notwendige Arbeiten eine erhebliche Reserve zur Steigerung der Arbeitsproduktivität darstellt.

Betrachtet man die Struktur der Arbeitszeitkosten in maschinellen, automatisierten, Hardware-Prozessen in der Betriebszeit, empfiehlt es sich auch, überlappende und nicht überlappende Zeit zu unterscheiden.

Überlappende Zeit- die Zeit, in der der Arbeitnehmer die Arbeitselemente ausführt, die gleichzeitig mit der Maschine oder dem automatischen Betrieb der Ausrüstung ausgeführt werden. Bei der überlappenden Zeit kann es sich um Haupt- (aktive Beobachtungs-) und Nebenzeit sowie um Zeit im Zusammenhang mit anderen Arten von Arbeitszeitaufwendungen handeln. Nicht überlappende Zeit - Zeit für die Durchführung von Hilfsarbeiten und Arbeiten an Wartungsarbeitsplätzen bei Stillstand der Anlage. Die Erhöhung der Überlappungszeit kann auch als Reserve für Produktivitätssteigerungen dienen.

Wie bereits erwähnt, umfasst die Arbeitszeit Pause. Es gibt geregelte und ungeregelte Pausen.

Zeit der geregelten Pausen (TREGL.PER) Die Arbeit umfasst:

- Zeit der Arbeitspausen aufgrund der Technologie und Organisation des Produktionsprozesses (z. B. die Zeit, in der ein Fahrer eine Pause einlegt, während Arbeiter eine angehobene Last schleudern) – ihre Beseitigung ist praktisch unmöglich oder wirtschaftlich unpraktisch;

- Zeit für Pausen zur Erholung und für persönliche Bedürfnisse, verbunden mit der Notwendigkeit, Ermüdung vorzubeugen und die normale Leistungsfähigkeit des Arbeitnehmers aufrechtzuerhalten, sowie notwendig für die persönliche Hygiene.

Zeit der ungeregelten Arbeitspausen (TNEREGL.PER)– Dies ist die Zeit der Pausen, die durch eine Störung des normalen Ablaufs des Produktionsprozesses oder der Arbeitsdisziplin verursacht werden. Es enthält:

- Unterbrechungen aufgrund einer Störung des normalen Produktionsablaufs kann durch organisatorische Probleme (Mangel an Arbeit, Rohstoffen, Vorräten, unvollständigen Teilen und Werkstücken, Warten auf Fahrzeuge und Hilfskräfte, Warten auf Abnahme oder Kontrolle fertiger Produkte usw.) und technische Gründe (Warten auf Reparatur, Austausch der Ausrüstung) verursacht werden Werkzeuge, Mangel an Strom, Gas, Dampf, Wasser usw.).

Manchmal werden solche ungeregelten Pausen aus organisatorischen und technischen Gründen auch Pausen genannt;

- Pausen aufgrund von Verstößen gegen die Arbeitsdisziplin, Dies kann mit einer Verspätung zur Arbeit oder einem vorzeitigen Verlassen der Arbeit, unerlaubter Abwesenheit vom Arbeitsplatz, belanglosen Gesprächen oder Aktivitäten, die nichts mit der Arbeit zu tun haben, zusammenhängen. Dazu gehören auch (im Vergleich zu den geltenden Regelungen und Standards) übermäßig lange Ruhezeiten für Arbeitnehmer.

Bei der Analyse der Arbeitszeitkosten zur Ermittlung und anschließenden Beseitigung von Arbeitszeitausfällen und deren Ursachen wird die gesamte Arbeitszeit des Leistungserbringers in Produktivkosten und Ausfallarbeitszeit unterteilt. Die erste Gruppe umfasst die Arbeitszeit zur Erledigung einer Produktionsaufgabe und die Zeit der geregelten Pausen. Diese Kosten unterliegen der Rationierung und fließen in die Struktur der Zeitnorm ein. Zur verlorenen Arbeitszeit zählen die Zeit, die für unproduktive Arbeiten aufgewendet wird, sowie die Zeit, die für ungeregelte Pausen aufgewendet wird. Diese Kosten sind Gegenstand einer Analyse mit dem Ziel, sie zu eliminieren oder so weit wie möglich zu reduzieren.

MEHR SEHEN:

Berechnung technischer Zeitvorgaben für Schweißarbeiten

Standardzeit

Die gebräuchlichste Form der Messung von Arbeitskosten ist der Zeitstandard, bei dem die Kosten in standardisierten Mannstunden (Standardstunden) gemessen werden.

(Zum Beispiel beträgt die Norm für die Herstellung von Produkt „A“ 16 Arbeitsstunden, die Norm für die Herstellung von 1 m Stoff „K“ beträgt 38 Arbeitsstunden.)

Die Standardzeit (Nvr.) ist die angemessene Zeitspanne, die von einem oder einer Gruppe von Arbeitnehmern mit der festgelegten Anzahl und Qualifikation für die Ausführung einer Arbeitseinheit (ein Produktionsvorgang, ein Teil, ein Produkt einer Art von Dienstleistung usw.) aufgewendet wird unter bestimmten Produktionsbedingungen.

Das Zeitnormal wird im Allgemeinen nach folgender Formel berechnet:

N Zeit = t pz + t op + t ungefähr + t exc + t pt,

wobei N-Zeit die Standardzeit pro Produktionseinheit ist

t pz – Vorbereitungs-Endzeit

t op – Betriebszeit

t ungefähr – Zeit für die Wartung der Arbeitszeit

t exc – Zeit für Ruhe und persönliche Bedürfnisse

t pt – Zeit der Pausen aufgrund der Technologie und Organisation des Produktionsprozesses.

Zeitstandards gibt es in vielen Varianten und nehmen einen zentralen Platz bei der Berechnung von Arbeitsstandards ein, da auf ihrer Grundlage andere Arten von Standards ermittelt werden.

Zeitstandards werden sowohl zur Standardisierung der Arbeit von Arbeitnehmern aller Berufe, die während einer Schicht verschiedene Arten von Arbeiten ausführen, als auch zur Standardisierung der Arbeit von Spezialisten unterschiedlicher Ebenen und Bereiche verwendet.

Zeitstandards gehören zu den Arten von Arbeitsnormen, die dazu beitragen, den effektiven Betrieb von Organisationen sicherzustellen.

Produktionsrate

Die Produktionsrate ist die Arbeitsmenge in Stücken, Metern, Tonnen (anderen natürlichen Einheiten), die von einem Arbeiter oder einer Gruppe von Arbeitern der festgelegten Anzahl und Qualifikation pro Zeiteinheit (Stunde, Schicht, Monat) im Einzelnen verrichtet werden muss organisatorische und technische Voraussetzungen.

Die Produktionsrate wird im Allgemeinen nach der Formel berechnet:

N in = T cm / N Zeit,

wobei N in die Produktionsrate pro Schicht ist;

T cm – Schichtdauer;

N-Zeit – Standardzeit pro Arbeitseinheit (Produkt).

Darüber hinaus wird es in Fällen festgestellt, in denen während einer Schicht regelmäßig dieselben Arbeiten (Operationen) ausgeführt werden. Beispielsweise beträgt die Produktionsrate für Produkte „B“ 260 Stück. Pro Schicht beträgt die Produktionsrate des Materials „C“ 85 m.

Arbeitsrationierung: einfach etwas Ernstes

Es wird empfohlen, den Produktionsratenindikator zu verwenden, wenn der Zeitratenindikator einen relativ kleinen Wert hat. Wenn also die Standardzeit für die Produktion von Teil „D“ 12 Sekunden pro Stück beträgt. und dementsprechend beträgt die Produktionsrate dieses Teils 300 Stück/Stunde.

Produktionsstandards gehören zu den Arten von Arbeitsnormen, die dazu beitragen, den effizienten Betrieb von Organisationen sicherzustellen.

Berechnung der Vorbereitungs- und Endzeit

Die Vorbereitungs- und Endzeit wird von Tpz für die Einrichtung der Ausrüstung zur Durchführung der einzelnen Verarbeitungsvorgänge aufgewendet. Unter Bedingungen der Massenproduktion, wenn keine Umstellung erforderlich ist, ist die Vorbereitungs- und Endzeit gleich Null.

Berechnung von Zeitstandards und Produktionsstandards

In anderen Branchen hängt die Rüstzeit nicht von der Größe der Teilecharge ab. Diese Zeit kann durch den Einsatz von Gruppenbearbeitungsmethoden verkürzt werden, bei denen Verbindungselemente und Schneidwerkzeuge weitgehend erhalten bleiben, wenn die Ausrüstung von der Bearbeitung von Teilen eines Typs auf die Bearbeitung von Teilen eines anderen Typs umkonfiguriert wird.

Bei CNC-Maschinen setzt sich die Vorbereitungs- und Endzeit aus drei Komponenten zusammen: Zeit für Pflichttechniken, Zeit für Zusatztechniken und Zeit für die Probebearbeitung des Werkstücks. Konkrete Werte können den Tabellen der Fachliteratur entnommen werden.

Zu den notwendigen Zeitkosten zählen: Zeit für den Ein- und Ausbau der Spannvorrichtung bzw. Neukonfiguration der Spannelemente, Installation von Software oder Aufruf eines Steuerungsprogramms (CP), Überprüfung des CP im beschleunigten Bearbeitungsmodus, Einstellung der relativen Positionen der Koordinatensysteme der Maschine und des Teils sowie die Zeit zum Platzieren der Werkzeuge.

Zusätzliche Zeit wird für den Empfang und die Einreichung der technologischen Dokumentation, das Kennenlernen der Dokumentation, die Prüfung der Werkstücke, die Einweisung des Vorarbeiters, den Empfang und die Einreichung der technologischen Ausrüstung aufgewendet.

Die Probebearbeitungszeit wird als Summe der Zeit für die Bearbeitung des Teils gemäß NC (Zykluszeit) und für die Durchführung von Techniken im Zusammenhang mit Probearbeitshüben und Genauigkeitskontrolle gebildet, wobei die Korrekturwerte für die Position der Spitzen berechnet werden der Schneidwerkzeuge und Eingabe dieser Werte in den Speicher des CNC-Geräts.

Kann die Zuordnung vereinfachen Tpz, durch Berechnung der Werte der Vorbereitungs- und Endzeit anhand von Formeln, die die Abhängigkeit ermitteln Tpz, min von der Anzahl der Instrumente K Stück und Bearbeitungszykluszeit tс = to + tв, min:

für Bohrmaschinen Tpz = 28 + 0,25ZU + tc;

für langweilig Tpz = 47 + ZU + tts;

zum Fräsen Tpz = 36 +ZU+t C;

zum Wenden Tpz= 24 + 3ZU + 1,5 t c.

Hauptzeitberechnung

Hauptzeit Zu- Dies ist die Zeit des direkten Schneidens, also die Zeit, in der die Spanabfuhr erfolgt. Für alle Bearbeitungsarten gibt es Berechnungsformeln, deren Kern darin besteht, den Weg L(mm) des Schneidwerkzeugs durch den Minutenvorschub smin (mm/min) zu dividieren, d.h. von der Bewegungsgeschwindigkeit des Werkzeugs relativ zum Werkstück (nicht zu verwechseln mit der Schnittgeschwindigkeit). Zur Berechnung der Hauptzeit werden diejenigen Spalten der elektronischen Berechnungstabelle verwendet, in denen die Länge der Werkzeughübe eingetragen ist, gleich der Länge der zu bearbeitenden Fläche und den Überläufen der Werkzeuge; Bearbeitungsdurchmesser bzw. Schneidwerkzeugdurchmesser; die Höhe der Zulagen; Schnitttiefe; Anzahl der Werkzeugzähne; Schneidgeschwindigkeit. Die Spindeldrehzahl und die Anzahl der Arbeitshübe, gleich dem Verhältnis des Aufmaßes zur Schnitttiefe, werden vom Computer unabhängig berechnet. Am besten ist es, eine Berechnungstabelle zu haben, in deren Zeilen alle Arbeitshübe und in den vertikalen Spalten die Hublängen, Bearbeitungsdurchmesser und Durchmesser der Schneidwerkzeuge, die Anzahl der Arbeitshübe, alle Vorschubarten (pro Zahn) erfasst werden , pro Umdrehung, Minute), Anzahl der Werkzeugzähne, Schnittgeschwindigkeit. Ein Beispiel für die Berechnung finden Sie in Anhang 5. Schnittgeschwindigkeit und Vorschub sind dem Abschnitt 7.8 „Berechnung der Schnittbedingungen“ zu entnehmen. Der Computer berechnet die Spindeldrehzahl anhand der Formel ![]() .

.

Dabei ist besonders darauf zu achten, dass die Formel in die Zellen der Berechnungstabelle eingetragen wird bis = L/s min. Es gilt für Drehen, Fräsen, Senken, Bohren und andere Bearbeitungsarten, bei denen das Werkstück oder Schneidwerkzeug rotiert. Beim Hobeln, Räumen, Verzahnen, Flachschleifen und in vielen anderen Fällen wird die Hauptzeit anhand anderer Formeln ermittelt, die in die entsprechenden Zellen der Excel-Tabelle eingegeben werden müssen.

In der Praxis Standardisierung der Arbeitszeitkosten sind Grundvariablen, die Hauptfaktoren für die Berechnung von Arbeitsnormen, Mitarbeiterzahlen und Akkordlöhnen.

Rationierung der Arbeitszeitkosten basiert auf einer allgemein anerkannten Klassifizierung, die für die Standardisierung von Ansätzen zur Bewertung der Arbeitskosten und den Vergleich der Ergebnisse einer solchen Bewertung mit anderen Daten (allgemeine Industriestandards oder Standards anderer Unternehmen) erforderlich ist.

Durch die Standardisierung der Arbeitszeitkosten wird die gesamte Arbeitszeit in zwei Hauptblöcke aufgeteilt – Arbeitszeit und Arbeitspausen:

Einstufung bei der Rationierung der Arbeitszeitkosten

Arbeitszeit– Dies ist der Teil des Arbeitstages des Arbeitnehmers, in dem er arbeitet. Die Arbeitszeit wird in produktive und unproduktive Zeit unterteilt. Produktive Zeit ist die Arbeit, die für einen größeren Auftrag oder eine Produktionsaufgabe erforderlich ist. Unter unproduktiver Zeit versteht man die Zeit der Arbeit, die nicht mit der Hauptproduktionsaufgabe (z. B. organisatorische oder technologische Wartung) in Zusammenhang steht.

Pausen– Dies ist der Teil des Arbeitstages eines Arbeitnehmers, in dem geregelte (durch Produktionstechnik oder Arbeitsorganisation vorgesehene) oder ungeregelte Pausen stattfinden.

Bei der Rationierung der Arbeitszeitkosten setzt sich die produktive Zeit aus folgenden Kategorien zusammen:

- Vorbereitende und abschließende Zeit, die ein Mitarbeiter für die Vorbereitung von Werkzeugen und Produktionsmitteln, Werkstücken und Materialien für die Arbeit aufwendet. Dazu gehört auch die Zeit bis zum Erhalt des Arbeitsauftrags, der notwendigen Dokumentation und der Einweisungszeit. Zur Vorbereitungs- und Endzeit gehört auch die Zeit zur Fertigstellung der Arbeiten, also zur Übergabe der gefertigten Produkte, Werkzeuge und Dokumentationen. Diese Zeitkategorie wird in der Regel einmal pro Schicht aufgewendet, bei Kleinproduktionen und privaten Umstellungen kann sich der Anteil der Vorbereitungs- und Abschlusszeit jedoch erhöhen.

- Betriebszeit ist die technologische Hauptzeit gemäß der Klassifikation der Standardisierung der Arbeitszeitkosten, in der der Hauptproduktions- oder Technologieprozess durchgeführt, Produkte gemäß Produktionsspezifikationen hergestellt, Geräte gewartet oder Dienstleistungen erbracht werden. In der Regel nimmt die Einsatzzeit den größten Teil der Arbeitsschicht ein.

- Die Wartungszeit am Arbeitsplatz ist die Zeit, die für die Durchführung von Wartungsmaßnahmen aufgewendet wird, die die Möglichkeit für Hauptarbeiten schaffen. Diese Zeitkategorie wird für jede nachfolgende Produkteinheit oder Produktcharge wiederholt. Bei der Rationierung der Arbeitszeitkosten umfasst diese Kategorie die Zeit für die Versorgung der Produktion mit Halbzeugen und Rohstoffen, das Bewegen von Einheiten und Mechanismen sowie die Überwachung der hergestellten Produkte.

- Gelegenheitsarbeitszeit - liegt vor, wenn unerwartete Abweichungen des Produktionsprozesses vom normalen Ablauf auftreten und der Mitarbeiter in der Regel für die Durchführung zusätzlicher Aktionen und Vorgänge aufgewendet wird, die nicht in der Hauptproduktionsaufgabe vorgesehen sind.

- Unproduktive Arbeitszeit – Dies kann Zeit für die Korrektur von Mängeln, unnötigen Aktionen oder Bewegungen und die Durchführung ähnlicher Vorgänge sein, die keinen Mehrwert für das Endprodukt der Produktion darstellen.

Bei der Rationierung der Arbeitszeitkosten wird auch die Pausenzeit in mehrere Kategorien eingeteilt.

Zu den geregelten Pausen gehört die Zeit, die durch Vorschriften oder normative Gesetze festgelegt ist, einschließlich:

- Ruhepausen sind Zeit, die den Mitarbeitern zur Aufrechterhaltung ihrer Leistungsfähigkeit und zur Vermeidung übermäßiger Ermüdung während der Arbeitsschicht eingeräumt wird.

- Durch Technologie oder Organisation des Produktionsprozesses verursachte Brüche.

Unregulierte Arbeitsunterbrechungen der Mitarbeiter sind in der Regel mit Verstößen gegen die Arbeitsdisziplin oder mit Störungen im geplanten Ablauf des Produktionsprozesses verbunden.

Indizes zur Rationierung der Arbeitszeitkosten

Bei der Normalisierung der Arbeitszeitkosten für die Verarbeitung von Beobachtungsergebnissen werden folgende Indizes verwendet:

Grundlage für die Berechnung von Normen ist die Zeitnorm. Standardzeit besteht aus nützlichen Kosten. Die Zusammensetzung der Zeitnorm lässt sich in Form folgender Komponenten darstellen:

Nvr=Tpz+Top+Tob+Totl+Tpt, (7.1)

Wo Tpz– Kosten für die Vorbereitungs- und Abschlusszeit;

Spitze - Betriebszeitkosten;

Tob- Zeitaufwand für die Wartung des Arbeitsplatzes;

Gesamt- Zeit, die für Ruhe und persönliche Bedürfnisse aufgewendet wird;

TPT- Zeit der Pausen organisatorischer und technischer Art.

Betriebszeit umfasst die Haupt- und Nebenzeit der Operation:

Oben=An+TV, (7.2)

Wo Das - die Hauptzeit der Operation;

Fernseher - Hilfsbetriebszeit.

Dienstzeit am Arbeitsplatz aufgeteilt in organisatorische und technische Leistungen:

Tob=Torg+Ttech, (7.3).

Alle normalisierten Arbeitszeitkosten, mit Ausnahme der Vorbereitungs- und Endzeit, werden pro Produkteinheit ermittelt. Standardstückzeit wird als ihre Summe berechnet:

Tsht=Top+Tob+Totl+Tpt, (7.4).

Norm der Stückberechnungszeit:

Nvr=Tpz+Tsht, (7.5)

Wo Tpz– Vorbereitungs- und Abschlusszeit;

Tsht- Stückzeit.

Folglich besteht der Zeitstandard aus zwei Hauptteilen: Vorbereitungs- und Abschlusszeit und Stückzeit.

Abhängig von der Art der einzelnen Elemente des Zeitaufwands ändert sich die Methodik für die Rationierung jedes einzelnen davon.

Standardisierung der Vorbereitungs- und Abschlusszeit(PP), seinen Inhalt und seine Dauer hängt von der Art und Organisation der Produktion sowie von der Reihenfolge der Wartung des Arbeitsplatzes ab.

IN Massenproduktion Vorbereitungs- und Abschlusszeit sind nicht in der Arbeitsnorm enthalten. IN Serienproduktion die Norm der Vorbereitungs- und Abschlusszeit beträgt 10-15 % der Dauer der Arbeitsschicht. Standardisiert für eine Produktcharge in wenigen Minuten. IN Einzelanfertigung Die Norm für die Vorbereitungs- und Abschlusszeit beträgt 20–30 % der Betriebszeit. Standardisiert in Minuten pro Arbeitsschicht. Für handwerkliche Arbeiten Der Inhalt der Kosten für Vorbereitungs- und Abschlusszeit ist in der Regel konstant und ihr Anteil an der Normalzeit ist nicht gering. Sie wird als Prozentsatz der Betriebszeit oder in Minuten pro Schicht normiert.

Standardisierung der Betriebszeit hängt von der Art der Arbeit ab und nimmt normalerweise den größten Zeitanteil ein. Die Betriebszeit umfasst Haupt- und Nebenzeit.

Bei der Rationierung Handarbeit

Die Betriebszeit wird nicht in Haupt- und Nebenzeit unterteilt, sondern als Ganzes, umfassend für einen Vorgang, eine Produktionseinheit oder ein Arbeitsvolumen ermittelt

(in Minuten, Standardstunden). Die Höhe der Betriebszeit wird anhand von Zeitdaten oder auf Basis standardisierter Daten ermittelt. An Maschinenhandbuch

Bei der Arbeit wird die Betriebszeit entsprechend der Hauptmaschinenzeit und der Nebenzeit aufgeteilt und normiert.

Hauptzeit berechnet anhand von Formeln für einen bestimmten Gerätetyp, hängt von der Betriebsart des Geräts ab. Nebenzeit normalisiert auf der Grundlage von Standards, Timing. Abhängig von der Art der Produktion kann die Rationierung der Nebenzeit erweitert oder elementar sein.

Bei der integrierten Rationierung können je nach Art und Wiederholbarkeit der Vorgänge einzelne Techniken kombiniert werden basierend auf ihrem technologischen Ablauf in eine Reihe von Techniken. Es ist auch möglich, die berechnete Kombination von Hilfszeitelementen zu vergrößern abhängig von den gleichen Faktoren, die ihre Dauer beeinflussen (Einbau und Ausbau des Teils.). Integrierte Standardisierung kommt in der Serien- und Einzelfertigung zum Einsatz.

Hilfszeit kann sein: überlappend und nicht überlappbar.Überlappende Nebenzeitüberschneidet sich mit der Hauptmaschinenzeit, wenn die Anlage in Betrieb ist. Die normale Zeit umfasst nur nicht überlappende Zeit.

Zeitrationierung Instandhaltung am Arbeitsplatz hängt von zwei Faktoren ab: der Art der Produktion und der Art der Arbeit.

An Handarbeit

In allen Produktionsarten wird die Arbeitszeit am Arbeitsplatz ohne Aufteilung in Bestandteile als Prozentsatz der Betriebszeit standardisiert. Bei maschinell-manuelle Arbeit in der Massenproduktion

Die Wartungszeit am Arbeitsplatz wird standardisiert als die Zeit für die Wartung des Arbeitsplatzes, die als Prozentsatz der Maschinenzeit berechnet wird, und die Zeit für die organisatorische Wartung eines Arbeitsplatzes, die als Prozentsatz der Betriebszeit normiert wird. Bei maschinell-manuelle Arbeit in der Massenproduktion

Die Wartungszeit am Arbeitsplatz wird als Prozentsatz der Betriebszeit standardisiert.

IN kontinuierliche Instrumentierungsprozesse

Die Wartungszeit am Arbeitsplatz wird in Minuten standardisiert. über die Dauer der Schicht.

Festlegung von Zeitlimits für Ruhe und persönliche Bedürfnisse(Totl) hängt davon ab Arbeitsaufwand, Arbeitsbedingungen. Sie wird als Prozentsatz der Betriebszeit für Arbeiten mit hohem Arbeitstempo normalisiert. Stellen Sie die Minuten für eine 8-Stunden-Schicht ein.