Kaizen im Lean-Manufacturing-Konzept gilt als... Kaizen – ein intelligentes japanisches Lean-Production-System

Oleg Levyakov

LIN (aus dem Englischen Lean – schlank, schlank) Produktion oder Logistik der „schlanken“ Produktion hat zu einem enormen Anstieg der Arbeitsproduktivität und des Produktionsvolumens geführt und bleibt in vielen Sektoren der Weltwirtschaft das wichtigste Produktionssystem.

Lean Manufacturing ist ein amerikanischer Name Toyota-Produktionssystem. Der Erfinder der Lean Manufacturing, Taiichi Ohno, begann bereits in den 1950er Jahren mit seinen ersten Experimenten zur Produktionsoptimierung. In der Nachkriegszeit lag Japan in Trümmern und das Land brauchte neue Autos. Das Problem bestand jedoch darin, dass die Nachfrage nicht groß genug war, um den Kauf einer leistungsstarken Produktionslinie nach dem Vorbild von Ford zu rechtfertigen. Es wurden viele verschiedene Fahrzeugtypen benötigt (Pkw, leichte und mittelschwere Lkw usw.), die Nachfrage nach einem bestimmten Fahrzeugtyp war jedoch gering. Die Japaner mussten lernen, effizient zu arbeiten und viele verschiedene Modelle zu entwickeln, obwohl die Nachfrage nach jedem Modell gering war. Dieses Problem hatte noch niemand gelöst, da Effizienz ausschließlich im Hinblick auf Massenproduktion verstanden wurde.

Lean Manufacturing beinhaltet die Einbindung jedes einzelnen Mitarbeiters in den Geschäftsoptimierungsprozess und maximale Kundenorientierung.

Der Ausgangspunkt der Lean Manufacturing ist der Kundennutzen. Aus Sicht des Endverbrauchers erlangt ein Produkt (eine Dienstleistung) erst dann seinen tatsächlichen Wert, wenn die direkte Verarbeitung und Produktion dieser Elemente erfolgt. Das Herzstück der schlanken Fertigung ist der Prozess der Verschwendungsbeseitigung, der auf Japanisch Muda genannt wird. Muda ist ein japanisches Wort und bedeutet Abfall, also jede Aktivität, die Ressourcen verbraucht, aber keinen Wert schafft. Beispielsweise muss der Verbraucher das fertige Produkt oder seine Teile nicht auf Lager haben. In einem herkömmlichen Managementsystem werden jedoch die Lagerkosten sowie alle Kosten im Zusammenhang mit Nacharbeiten, Mängeln und anderen indirekten Kosten an den Verbraucher weitergegeben.

Gemäß dem Konzept des Lean Manufacturing lassen sich alle Aktivitäten eines Unternehmens wie folgt klassifizieren: Vorgänge und Prozesse, die für den Verbraucher einen Mehrwert schaffen, und Vorgänge und Prozesse, die für den Verbraucher keinen Mehrwert schaffen. Daher wird alles, was im Sinne einer schlanken Fertigung keinen Mehrwert für den Kunden darstellt, als Verschwendung eingestuft und muss beseitigt werden.

Die Hauptziele der Lean Manufacturing sind:

- Reduzierung der Kosten, einschließlich Arbeitskosten;

- Reduzierung der Produkterstellungszeit;

- Reduzierung der Produktions- und Lagerfläche;

- Garantie der Produktlieferung an den Kunden;

- maximale Qualität zu einem bestimmten Preis oder minimale Kosten zu einer bestimmten Qualität.

Wie oben erwähnt, begann die Geschichte des LIN-Systems mit der Firma Toyota. Sakishi Toyoda, einer der Gründer von Toyota, war davon überzeugt, dass der Produktionsverbesserung keine Grenzen gesetzt sind und dass unabhängig von der Marktlage des Unternehmens und seiner Wettbewerbsfähigkeit eine ständige Weiterentwicklung und Verbesserung aller Produktionsprozesse notwendig ist. Das Ergebnis dieser Philosophie war die Kaizen-Strategie (kontinuierliche Verbesserung), die in Toyota-Unternehmen verfolgt wird. Sakishi Toyoda unterstützte große Investitionen in Forschungsarbeiten zur Entwicklung neuer Autos.

Kiishiro Toyoda, Sakishis Sohn, verstand, dass er etwas Ungewöhnliches tun musste, um erfolgreich mit amerikanischen Autogiganten (wie Ford) zu konkurrieren. Zunächst führte er in seinen Unternehmen das Konzept „just in time“ (Togo und Wartman) ein, das bedeutete, dass jedes Autoteil frühestens dann hergestellt werden musste, wenn es benötigt wurde. Daher verfügten die Japaner im Gegensatz zu den Amerikanern nicht über riesige Ersatzteillager, während die Japaner mehr Zeit und Ressourcen sparten. Die Methoden „Kaizen“ und „Togo und Wartman“ wurden zur Grundlage der Fertigungsphilosophie der Familie Toyoda.

Der nächste in der Dynastie, Eiji Toyoda, begann seine Aktivitäten mit der Entwicklung eines Fünfjahresplans zur Verbesserung der Produktionsmethoden. Zu diesem Zweck wurde Taichi Ono als Berater zu Toyota eingeladen, der „Kanban“-Karten einführte – „Bestandsbewegungen verfolgen“. Taichi Ohno brachte den Arbeitern ein detailliertes Verständnis der Methoden „Kaizen“ und „Togo und Wartman“ bei, modernisierte die Ausrüstung und legte den richtigen Arbeitsablauf fest. Wenn bei der Zusammenstellung der Produkte auf dem Förderband Probleme auftraten, hielt das Förderband sofort an, um etwaige Probleme schnell zu finden und zu beheben. Toyota setzt seine industrielle Qualitätsphilosophie seit zwanzig Jahren auch bei seinen Zulieferern um.

Soichiro Toyoda wurde 1982 Präsident und dann Vorstandsvorsitzender der Toyota Motor Corporation. Unter seiner Führung entwickelte sich Toyota zu einem internationalen Konzern. Soishiro begann seine Arbeit zur Verbesserung der Qualität im Unternehmen mit dem Studium der Arbeiten des amerikanischen Qualitätsexperten E. Deming. Das Qualitätsmanagement in Toyota-Unternehmen ist klarer geworden und in allen Abteilungen des Unternehmens implementiert.

So wurde über mehrere Generationen des Toyota-Managements ein einzigartiges Qualitätssystem entwickelt, das die Grundlage des LIN-Systems bildete.

Die beliebtesten Lean-Manufacturing-Tools und -Methoden sind:

- Wertstromanalyse.

- Pull-Line-Produktion.

- Kanban.

- Kaizen – kontinuierliche Verbesserung.

- Das 5C-System ist eine Technologie zur Schaffung eines effektiven Arbeitsplatzes.

- SMED-System – Schneller Gerätewechsel.

- TPM-System (Total Productive Maintenance) – umfassende Gerätepflege.

- JIT-System (Just-In-Time – gerade pünktlich).

- Visualisierung.

- U-förmige Zellen.

Wertstromanalyse ist ein relativ einfaches und visuelles grafisches Diagramm, das die Material- und Informationsflüsse darstellt, die erforderlich sind, um dem Endverbraucher ein Produkt oder eine Dienstleistung bereitzustellen. Eine Wertstromkarte ermöglicht es, die Engpässe des Flusses sofort zu erkennen und auf der Grundlage ihrer Analyse alle unproduktiven Kosten und Prozesse zu identifizieren und einen Verbesserungsplan zu entwickeln. Die Wertstromanalyse umfasst die folgenden Schritte:

- Dokumentation der aktuellen Zustandskarte.

- Produktionsflussanalyse.

- Erstellen einer zukünftigen Zustandskarte.

- Entwicklung eines Verbesserungsplans.

Pull-Produktion(dt. Pull-Produktion) – ein Produktionsorganisationsschema, bei dem das Produktionsvolumen in jeder Produktionsstufe ausschließlich durch die Bedürfnisse der nachfolgenden Stufen (letztendlich durch die Bedürfnisse des Kunden) bestimmt wird.

Das Ideal ist „Single Piece Flow“, also Der vorgelagerte Lieferant (oder interne Lieferant) produziert nichts, bis der nachgelagerte Verbraucher (oder interner Verbraucher) ihn dazu auffordert. Somit „zieht“ jeder nachfolgende Vorgang Produkte aus dem vorherigen.

Diese Art der Arbeitsorganisation steht auch in engem Zusammenhang mit der Linienverteilung und der Synchronisierung der Abläufe.

Kanban-System ist ein System, das die Organisation eines kontinuierlichen Materialflusses ohne Vorräte gewährleistet: Vorräte werden in kleinen Chargen direkt an die erforderlichen Punkte des Produktionsprozesses geliefert, unter Umgehung des Lagers, und fertige Produkte werden sofort an Kunden versandt. Die Reihenfolge des Produktproduktionsmanagements ist umgekehrt: von der i-ten Stufe zur (i - 1)-ten.

Der Kern des CANBAN-Systems besteht darin, dass alle Produktionsabteilungen des Unternehmens nur in der Menge und pünktlich mit Materialressourcen versorgt werden, die zur Auftragserfüllung erforderlich sind. Die Bestellung von Fertigwaren wird an die letzte Stufe des Produktionsprozesses übermittelt, wo das erforderliche Volumen an unfertigen Erzeugnissen berechnet wird, das aus der vorletzten Stufe stammen sollte. Ebenso erfolgt ab der vorletzten Stufe eine Anfrage für die vorherige Produktionsstufe für eine bestimmte Anzahl von Halbzeugen. Das heißt, die Produktionsgröße an einem bestimmten Standort wird durch den Bedarf des nächsten Produktionsstandorts bestimmt.

Somit besteht zwischen jeweils zwei benachbarten Stufen des Produktionsprozesses eine doppelte Verbindung:

- Von der i-ten Stufe bis zur (i - 1)-ten Stufe wird die erforderliche Menge an laufender Arbeit angefordert („gezogen“);

- Von der (i – 1) Stufe werden materielle Ressourcen in der erforderlichen Menge an die i-te Stufe geschickt.

Die Mittel zur Übermittlung von Informationen im CANBAN-System sind spezielle Karten („Canban“, aus dem Japanischen übersetzt als Karte). Es werden zwei Arten von Karten verwendet:

- Produktionsauftragskarten, die die Anzahl der in einem früheren Produktionsstadium zu produzierenden Teile angeben. Produktionsauftragskarten werden von der i-ten Produktionsstufe an die (i-1)-te Stufe gesendet und sind die Grundlage für die Erstellung eines Produktionsprogramms für den (i-1)-ten Abschnitt;

- Auswahlkarten, die die Menge an Materialressourcen (Komponenten, Teile, Halbzeuge) angeben, die am vorherigen Verarbeitungs- (Montage-) Standort entnommen werden müssen. Auswahlkarten zeigen die Menge an materiellen Ressourcen, die der i-te Produktionsstandort tatsächlich vom (i - 1)-ten erhalten hat.

Auf diese Weise können Karten nicht nur innerhalb eines Unternehmens, das das CANBAN-System nutzt, zirkulieren, sondern auch zwischen diesem und seinen Niederlassungen sowie zwischen kooperierenden Unternehmen.

Предприятия, использующие систему CANBAN получают производственные ресурсы ежедневно или даже несколько раз в течение дня, таким образом запасы предприятия могут полностью обновляться 100-300 раз в год или даже чаще, тогда как на предприятии, использующем системы MRP или MAP - только 10-20 раз Im Jahr. Beispielsweise wurden bei der Toyota Motors Corporation 1976 dreimal täglich und 1983 alle paar Minuten Ressourcen an einen der Produktionsstandorte geliefert.

Der Wunsch, Lagerbestände zu reduzieren, wird auch zu einer Methode zur Identifizierung und Lösung von Produktionsproblemen. Die Anhäufung von Lagerbeständen und überhöhten Produktionsmengen ermöglicht es, häufige Geräteausfälle und -abschaltungen sowie Herstellungsfehler zu verbergen. Da unter Bedingungen der Minimierung der Lagerbestände die Produktion aufgrund von Mängeln in einem früheren Stadium des technologischen Prozesses gestoppt werden kann, wird die Hauptanforderung des CANBAN-Systems neben der Anforderung „Nullbestände“ zur Anforderung „Nullfehler“. Ohne die gleichzeitige Implementierung eines umfassenden Qualitätsmanagementsystems ist das CANBAN-System kaum umsetzbar.

Wichtige Elemente des CANBAN-Systems sind:

- ein Informationssystem, das nicht nur Karten, sondern auch Produktions-, Transport- und Lieferpläne sowie technologische Karten umfasst;

- System zur Regelung des Bedarfs und der beruflichen Personalrotation;

- System der totalen (TQM) und selektiven („Jidoka“) Produktqualitätskontrolle;

- Produktionsnivellierungssystem.

Hauptvorteile des CANBAN-Systems:

- kurzer Produktionszyklus, hoher Vermögensumschlag, einschließlich Lagerbestände;

- es fallen keine oder nur äußerst geringe Lagerkosten für Produktion und Lagerhaltung an;

- qualitativ hochwertige Produkte in allen Phasen des Produktionsprozesses.

Eine Analyse der weltweiten Erfahrungen mit der Verwendung des CANBAN-Systems hat gezeigt, dass dieses System eine Reduzierung der Produktionsbestände um 50 % und der Lagerbestände um 8 % ermöglicht, mit einer deutlichen Beschleunigung des Umlaufs des Betriebskapitals und einer Steigerung der Qualität der Endprodukte.

Die Hauptnachteile des Just-in-Time-Systems sind:

- die Schwierigkeit, eine hohe Konsistenz zwischen den Produktproduktionsstufen sicherzustellen;

- erhebliches Risiko einer Unterbrechung der Produktion und des Verkaufs von Produkten.

Kaizen- Dies ist eine Ableitung zweier Hieroglyphen – „Veränderung“ und „gut“ – wird normalerweise mit „Veränderung zum Besseren“ oder „kontinuierliche Verbesserung“ übersetzt.

Im übertragenen Sinne handelt es sich bei Kaizen um eine Philosophie und Managementmechanismen, die Mitarbeiter dazu ermutigen, Verbesserungen vorzuschlagen und diese zeitnah umzusetzen.

Es gibt fünf Hauptkomponenten von Kaizen:

- Interaktion;

- Persönliche Disziplin;

- Verbesserte Moral;

- Qualitätszirkel;

- Vorschläge zur Verbesserung;

5C-System – Technologie zur Schaffung eines effektiven Arbeitsplatzes

Unter dieser Bezeichnung versteht man ein System zur Herstellung von Ordnung, Sauberkeit und Stärkung der Disziplin. Das 5C-System umfasst fünf miteinander verbundene Prinzipien für die Organisation des Arbeitsplatzes. Der japanische Name für jedes dieser Prinzipien beginnt mit dem Buchstaben „S“. Ins Russische übersetzt – Sortieren, rationelle Anordnung, Reinigung, Standardisierung, Verbesserung.

- SORTIEREN: Notwendige Gegenstände – Werkzeuge, Teile, Materialien, Dokumente – von unnötigen trennen, um letztere zu entfernen.

- RATIONALE ANORDNUNG: Ordnen Sie den Rest rational an und platzieren Sie jeden Gegenstand an seinem Platz.

- REINIGUNG: Für Sauberkeit und Ordnung sorgen.

- STANDARDISIEREN: Behalten Sie die Genauigkeit bei, indem Sie die ersten drei S regelmäßig durchführen.

- VERBESSERUNG: etablierte Abläufe zur Gewohnheit machen und verbessern.

Schneller Wechsel (SMED – Single Minute Exchange of Die) wörtlich übersetzt als „Stempelwechsel in 1 Minute“. Das Konzept wurde vom japanischen Autor Shigeo Shingo entwickelt und revolutionierte Ansätze zur Umrüstung und Umrüstung. Durch die Implementierung des SMED-Systems kann der Werkzeugwechsel und das Nachjustieren in nur wenigen Minuten oder sogar Sekunden „mit einem Tastendruck“ erfolgen („OTED“-Konzept – „One Touch Exchange of Dies“).

Als Ergebnis zahlreicher statistischer Untersuchungen wurde festgestellt, dass sich die Zeit für die Durchführung verschiedener Vorgänge während des Umstellungsprozesses wie folgt verteilt:

- Vorbereitung von Materialien, Formen, Vorrichtungen usw. - dreißig%;

- Sichern und Entfernen von Matrizen und Werkzeugen – 5 %;

- Zentrierung und Platzierung des Werkzeugs - 15 %;

- Probebearbeitung und Anpassung - 50 %.

Als Ergebnis wurden die folgenden Prinzipien formuliert, um die Umrüstzeit um das Zehn- oder sogar Hundertfache zu verkürzen:

- Trennung von internen und externen Anpassungsvorgängen,

- Umwandlung innerer Handlungen in äußere,

- Verwendung von Funktionsklemmen oder vollständige Entfernung von Befestigungselementen,

- Verwendung zusätzlicher Geräte.

TPM-System (Total Productive Maintenance) – umfassende Gerätepflege Dient vor allem der Verbesserung der Qualität der Ausrüstung und ist dank eines umfassenden vorbeugenden Wartungssystems auf eine möglichst effiziente Nutzung ausgerichtet. Der Schwerpunkt dieses Systems liegt auf der Prävention und Früherkennung von Gerätedefekten, die zu schwerwiegenderen Problemen führen können.

TRM umfasst Bediener und Reparaturpersonal, die gemeinsam für eine höhere Zuverlässigkeit der Geräte sorgen. Die Grundlage von TPM ist die Erstellung eines Zeitplans für vorbeugende Wartung, Schmierung, Reinigung und allgemeine Inspektion. Dies sorgt für eine Steigerung des Total Equipment Efficiency Indikators.

JIT-System (Just-In-Time) – Materialverwaltungssystem in der Produktion, bei dem Komponenten aus einem früheren Betrieb (oder von einem externen Lieferanten) genau dann geliefert werden, wenn sie benötigt werden, aber nicht vorher. Dieses System führt zu einer starken Reduzierung des Volumens an unfertigen Arbeiten, Materialien und Fertigwaren in den Lagern.

Ein Just-in-Time-System beinhaltet einen spezifischen Ansatz zur Auswahl und Bewertung von Lieferanten, der auf der Zusammenarbeit mit einem engen Kreis von Lieferanten basiert, die aufgrund ihrer Fähigkeit ausgewählt wurden, eine Just-in-Time-Lieferung hochwertiger Komponenten zu gewährleisten. Gleichzeitig wird die Anzahl der Lieferanten um das Zwei- oder Mehrfache reduziert und mit den verbleibenden Lieferanten langfristige Wirtschaftsbeziehungen aufgebaut.

Visualisierung ist ein Mittel zur Kommunikation, wie Arbeit erledigt werden sollte. Hierbei handelt es sich um eine solche Anordnung von Werkzeugen, Teilen, Behältern und anderen Indikatoren für den Produktionszustand, bei der jeder auf den ersten Blick den Zustand des Systems erkennen kann – die Norm oder Abweichung.

Die am häufigsten verwendeten bildgebenden Verfahren sind:

- Gliederung.

- Farbcodierung.

- Verkehrszeichenmethode.

- Farbmarkierung.

- „Es war“ – „es wurde“.

- Grafische Arbeitsanweisungen.

U-förmige Zellen- Anordnung der Ausrüstung in Form des lateinischen Buchstabens „U“. In einer U-förmigen Zelle sind die Maschinen entsprechend der Arbeitsabfolge hufeisenförmig angeordnet. Bei dieser Geräteanordnung findet die letzte Verarbeitungsstufe in unmittelbarer Nähe zur Anfangsstufe statt, sodass der Bediener nicht weit laufen muss, um mit dem nächsten Produktionszyklus zu beginnen.

In einer Zeit intensiven Wettbewerbs und einer eskalierenden Krise haben Unternehmen auf der ganzen Welt keine andere Möglichkeit, als mithilfe der weltweit besten Managementtechnologien Produkte und Dienstleistungen zu schaffen, die die Kunden hinsichtlich Qualität und Preis maximal zufriedenstellen.

Verluste in jedem Produktionsprozess sind für viele Unternehmen, sowohl für die Herstellung von Produkten als auch für die Bereitstellung von Dienstleistungen, ein unvermeidliches Problem. Verschwendung ist ein Zustand, der, gelinde gesagt, keinen Mehrwert für ein Produkt oder eine Dienstleistung darstellt. Um Verluste zu erkennen, müssen Sie diese zunächst erkennen. Es gibt acht Arten von Verlusten, durch die bis zu 85 % der Ressourcen eines Unternehmens verloren gehen:

- Verlust der Kreativität. Wenn ein Mitarbeiter wie ein Rädchen in einer Maschine behandelt wird, das jederzeit rausgeworfen oder ersetzt werden kann, wenn Beziehungen auf das Schema „Mit den Händen arbeiten und sich strikt an die Anweisungen des Chefs halten“ reduziert werden, nimmt das Interesse der Mitarbeiter an der Arbeit stetig ab. Experten halten diese Ordnung für überholt, sie zieht das Unternehmen zurück, was sich unmittelbar auf die Gewinne des Unternehmens auswirkt. In Japan beispielsweise gibt es in verschiedenen Unternehmen „Qualitätszirkel“, in denen jeder das Recht hat, Vorschläge zur Verbesserung der Prozessqualität zu äußern. Analysten glauben, dass im 21. Jahrhundert Unternehmen erfolgreich sein werden, die ein Gefühl der Beteiligung an der Produktionsverbesserung schaffen können.

- Überproduktion, die darin zum Ausdruck kommt, dass mehr Waren produziert werden als benötigt bzw. früher als der Kunde benötigt. Dadurch werden die Ressourcen, die für die Verbesserung der Qualität aufgewendet werden könnten, für die Steigerung der Quantität aufgewendet.

- Verzögerungen. Wenn Arbeiter untätig dastehen und auf Materialien, Werkzeuge, Ausrüstung und Informationen warten, ist das immer eine Folge schlechter Planung oder unzureichender Beziehungen zu Lieferanten oder unvorhergesehener Nachfrageschwankungen.

- Unnötiger Transport, wenn Materialien oder Produkte häufiger bewegt werden, als für einen kontinuierlichen Prozess erforderlich ist. Es ist wichtig, alles, was Sie benötigen, zeitnah und an den richtigen Ort zu liefern. Dafür muss das Unternehmen gute Logistikpläne implementieren.

- Übermäßiger Lagerbestand oder die Lagerung von mehr Produkten als verkauft wird und mehr Materialien als für den Prozess benötigt werden.

- Überverarbeitung. Die Produkte müssen von so hoher Qualität aus der Produktion kommen, dass Nacharbeiten und Modifikationen nach Möglichkeit entfallen, und die Qualitätskontrolle muss schnell und effektiv sein.

- Mängel, die unbedingt vermieden werden müssen, denn für die Bearbeitung von Kundenreklamationen werden zusätzliche Mittel aufgewendet: Muss ein fehlerhaftes Produkt repariert werden, kostet das zusätzliche Zeit, Mühe und Geld.

- Schlechte Bewegung oder schlechte Lieferung von Werkzeugen und Materialien innerhalb des Unternehmens, unnötige Bewegung der Mitarbeiter auf dem Gelände.

Laut einer Studie des Instituts für Integrierte Strategische Studien (ICSI) zur Verbreitung von Lean Manufacturing in Russland im März-April 2006 nutzten 32 % der 735 befragten russischen Industrieunternehmen japanische Erfahrungen. Eine Wiederholungsumfrage wurde im März-April 2008 durchgeführt. Anwendung von Lean Manufacturing in russischen Industrieunternehmen in den Jahren 2006-2008.“ beim III. Russischen Lean-Forum „Lean Russia“. Unternehmen, die als erste Lean-Production-Methoden anwendeten: Gorky Automobile Plant (GAZ Group), RUSAL, EvrazHolding, Eurochem, VSMPO-AVISMA, KUMZ OJSC, Chelyabinsk Forging and Press Plant (ChKPZ OJSC), Sollers OJSC "("UAZ", „ZMZ“), KAMAZ, NefAZ, Sberbank of Russia OJSC usw.

Mager (lean) (engl. Lean Production, Lean Manufacturing von Lean – „dünn, schlank“) ist ein System einfacher Lösungen, die dazu beitragen können, die Effizienz zu verbessern und Kosten zu senken.

Heutzutage beschreiten immer mehr Unternehmen einen Lean-Entwicklungspfad, der es ermöglicht, mit Hilfe organisatorischer Maßnahmen die Arbeitsproduktivität innerhalb eines Jahres von 20 auf 400 % zu steigern. Durch den Einsatz nur eines der Lean-Manufacturing-Tools – der Änderung des Produktflusses – können Sie die Arbeitsproduktivität in zwei Jahren um 30 % steigern. Dies hat der Generaldirektor des Kaluga Automotive Electrical Equipment Plant getan. Jetzt plant das Werk ehrgeizigere Pläne zur Steigerung der Produktivität – um weitere 50 %.

Lean-Manufacturing-Technologien führen wirklich zu Ergebnissen; Unternehmen brauchen sie. Dies wird weiter besprochen.

8 Prinzipien der Lean Manufacturing, die die Unternehmenseffizienz steigern

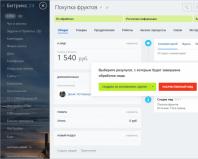

Die Arbeit unseres Unternehmens basiert auf den Prinzipien des Lean Managements, die auf dem Wunsch basieren, ohne Verzögerungen nur gefragte Waren in den erforderlichen Mengen zu produzieren, ohne Bestände in Lagern anzusammeln. Bei der Kommissionierung von Bestellungen versuchen wir, Tätigkeiten zu vermeiden, die keinen Mehrwert für das Produkt darstellen. Dazu gehören beispielsweise die Lagerung unnötiger Bestände, unnötige Bearbeitungen und langwierige Produktbewegungen innerhalb des Lagers. Hier sind ein paar Ideen, die wir umgesetzt haben. Die beschriebenen Maßnahmen ermöglichten es, die Personalrotation zu reduzieren, die Ergonomie des Arbeitsprozesses zu verbessern und seine Sicherheit zu erhöhen. Die Produktivität aller Auftragsabwicklungsbereiche stieg in sechs bis sieben Monaten um 20 %.

1. Gewichtskontrolle. Eine Möglichkeit, Verluste in einem Logistikzentrum zu vermeiden, ist die Gewichtskontrolle der fertigen Aufträge. Dadurch können Sie Fehler finden, bevor die Bestellung beim Kunden eintrifft, was die Anzahl der Reklamationen reduziert. Wenn also das tatsächliche Gewicht des Kartons bei der Bestellung nicht mit dem berechneten übereinstimmt, wird dieser nicht versiegelt, sondern zur Prüfung und ggf. zur weiteren Montage eingeschickt.

2. Fördersystem für gebrauchte Container. Ein Förderband läuft durch alle Montagebereiche und liefert automatisch gebrauchte Wellpappe zum Pressbereich, wo eine horizontale Presse ohne oder mit nur geringem Bedienereingriff einen Ballen aus gepresster Pappe produziert. Dadurch wird der Arbeitsaufwand beim Umschlag gebrauchter Behälter minimiert und die Papierstaubmenge reduziert. Dadurch wird die Umweltbelastung reduziert und Geräte fallen seltener aus. Wir verkaufen gepressten Karton an Unternehmen zum Recycling.

3. Auswahl durch Licht. Entlang eines Förderbandes mit einer Fläche von 9,2 Tausend Quadratmetern. Kartons werden bewegt und Mitarbeiter an Montageplätzen legen mithilfe des Pick-by-Light-Systems Produkte ein. Durch die Implementierung war die Produktivität der Auftragsabwicklung in unserem Zentrum um 50 % höher als die Produktivität in anderen Oriflame-Auftragsbearbeitungszentren in Russland. Darüber hinaus ist die Montagelinie nach dem ABC-Prinzip aufgebaut, was die Anzahl der Montagestationen minimiert und die Stückkosten optimiert. So wird die Ware verteilt:

- Zone A ist die schnellste Montagezone; hier werden etwa 20 % der Waren platziert, die in mehr als 80 % der Bestellungen enthalten sind;

- Zone B – etwa 30 % der Waren kommen hierher (oder jede zehnte Kiste);

- Zone C – hierher fallen über 1,5 Tausend Artikel mit der geringsten Beliebtheit (oder jede 50. Bestellung).

Pick-by-Light-Technologie(englisch, Selection by Light) dient der Erfassung von Bestellungen am Arbeitsplatz. Auf dem Display unterhalb der Auswahlzelle leuchtet ein Lichtsignal auf. Der Lagerhalter wählt Produkte aus diesem Behälter aus und legt sie in eine Bestellbox, die sich entlang der Förderstrecke bewegt. Anschließend drückt er eine Taste auf dem Display und bestätigt damit den Abschluss dieses Vorgangs.

4. Visualisierung. Die meisten Visualisierungselemente (Markierungen, verschiedene Signale) sind so aufgebaut, dass auch ein neuer Mitarbeiter ihre Bedeutung leicht verstehen kann. So tragen Bodenmarkierungen zur Aufrechterhaltung der Ordnung in der Nähe der Arbeitsbereiche des Förderbands bei. Sie zeigen an, wo bestimmte Materialien hingehören und wo sie nicht abgelegt werden dürfen. Mit Hilfe von Hilfsschildern (Fotos, Schablonen) können Sie genau angeben, wo sich Geräte befinden sollen oder welche Art von Material sich an einem bestimmten Ort befinden soll. Dies reduziert den Zeitaufwand für die Suche nach Ausrüstung und Materialien und vereinfacht die Ausbildung von Einsteigern. Mit Hilfe tragbarer Schilder können Sie den Produktfluss auf begrenztem Raum kontrollieren, was in kleinen Lagerhäusern sehr nützlich sein kann.

5. Orthopädischer Teppich. Kommissionierer, die einzelne Artikel in Kartons packen, sind ständig unterwegs und ihre Produktivität sinkt am Ende ihrer Schicht. Solche Arbeitsplätze haben wir mit einem speziellen orthopädischen Teppich ausgestattet. Aufgrund seiner weichen, aber elastischen Struktur reduziert es ähnlich wie Laufschuhe die Belastung der Beine und des Rückens einer Person beim Bewegen in der Station. Und die rutschfeste Oberfläche verhindert Verletzungsgefahren und hilft, die Montagegeschwindigkeit aufrechtzuerhalten.

6. Der Grundsatz „Alles ist zur Hand“. Je beliebter das Produkt ist, desto näher befindet es sich beim Kommissionierer. Produkte mit hohem Umsatz platzieren wir marktüblich; Produkte, die seltener bestellt werden, liegen weiter entfernt. Um die Zeit für die Auswahl aus den oberen Zellen zu verkürzen, sind an den Arbeitsplätzen Metallstufen installiert, die es den Mitarbeitern ermöglichen, auch das oberste Regal problemlos zu erreichen.

7. Arbeitsproduktivitätsmonitor. Es zeigt in Echtzeit die Kommissioniergeschwindigkeit der gesamten Linie und einzelner Stationen an. Auf diese Weise können wir die Arbeit jedes Monteurs bewerten, während die Mitarbeiter miteinander konkurrieren. Der Monitor ergänzt erfolgreich die monetäre Motivation und macht das KPI-System transparenter. Darüber hinaus können Sie mit einem solchen System immer Fehler an jeder Station erkennen.

8. Punkte für Idee. Das Wichtigste ist, die Mitarbeiter in den Verbesserungsprozess einzubeziehen. Von ihnen sollten Ideen zur Beseitigung von Verlusten ausgehen. Wir versuchen, das Ziel zu erreichen, indem wir die Philosophie der Lean Production in die Köpfe der Mitarbeiter einführen, Führungskräfte und Spezialisten im Algorithmus der schrittweisen Veränderungen nach dem PDCA-Prinzip (englisch Plan-Do-Check-Act – Planung) schulen - Aktion - Kontrolle - Einstellung).

Wir finalisieren derzeit das Mitarbeitermotivationssystem in Abhängigkeit von ihrem individuellen Beitrag zum Gesamtprozess. Ein Teil des neuen Systems ist im Logistikzentrum in Budapest in Betrieb. Das bedeutet, dass der Mitarbeiter für jede Idee Punkte erhält, die er gegen Preise eintauschen kann, und alle Ideen bewertet werden, auch solche, die nicht zur Umsetzung geeignet sind.

7 „schlanke“ Ideen, die in 100 % aller Unternehmen funktionieren

Die Herausgeber der Zeitschrift „General Director“ veranstalteten zusammen mit dem Unternehmen Rostselmash einen Workshop zum Thema „Produktionssystem: Betriebseffizienz in Aktion“. Zuerst hörten wir den Referenten zu und am Nachmittag machten wir einen Rundgang durch die Werkstätten. Im Artikel finden Sie Lean-Manufacturing-Ideen, die in jedem Unternehmen implementiert werden kann.

Mögliche Verlustursachen im Unternehmen

1. Unnötige Mitarbeiterbewegungen.

- irrationale Organisation der Arbeitsplätze – aufgrund ungünstiger Platzierung von Maschinen, Geräten usw.;

- Arbeiter sind gezwungen, unnötige Bewegungen durchzuführen, um die geeigneten Geräte, Werkzeuge usw. zu finden.

Wie vermeide ich Verluste? Die Taktung eines der Arbeitsplätze erfolgt während der gesamten Schicht. Es ist notwendig, die Zeit zu berechnen, die der Mitarbeiter damit verbringt, zum Standort der Werkzeuge, Komponenten und Zubehörteile zu gehen und diese zu suchen. Diese Zeit wird mit der Gesamtzahl der Arbeiter in einer Schicht und mit der Anzahl der Schichten im Laufe des Jahres multipliziert. Dadurch ist es möglich, die Verluste eines Unternehmens im Laufe des Jahres aufgrund unnötiger Bewegungen seiner Mitarbeiter zu berechnen.

Ein Beispiel für die Verlustbeseitigung. In einer Abteilung des Automobilunternehmens befanden sich alle Werkzeuge in einem gemeinsamen Schrank. Die Arbeiter nahmen zu Beginn der Schicht ein Werkzeug mit und mussten es dann gegen ein anderes austauschen. Insgesamt mussten die Bediener etwa 10–15 % ihrer Zeit mit unnötigen Fahrten zum Kleiderschrank und zurück zum Arbeitsplatz verbringen. Deshalb wurde beschlossen, jedem Mitarbeiter einen eigenen Werkzeugschrank zur Verfügung zu stellen. Dadurch konnten wir alle Bewegungen reduzieren und so einen komfortableren und effizienteren Arbeitsplatz schaffen – mit einer Steigerung der Produktivität unserer Mitarbeiter um 15 %.

2. Unzumutbarer Materialtransport. Diese Kategorie umfasst Materialbewegungen, die keinen Mehrwert für das Produkt darstellen. Mögliche Verlustursachen im Unternehmen:

- eine beträchtliche Entfernung zwischen den Werkstätten, zwischen denen die Produkte transportiert werden;

- ineffektive Gestaltung ihrer Räumlichkeiten.

Berechnung der Verluste. Beispielsweise müssen Sie ein Werkstück präsentieren, das im Lager eingetroffen ist. Dann denken wir uns einen Algorithmus aus, mit dem dieses Werkstück alle technologischen Produktionsstufen durchläuft. Sie müssen berechnen, wie viele Meter das Werkstück bewegt werden muss, wie oft es angehoben und platziert wird, wie viele Ressourcen dafür benötigt werden, wie viel Wert am Ausgang verloren geht oder hinzugefügt wird (manchmal führen solche Bewegungen zu einer Verringerung). in der Qualität des Werkstücks). Die ermittelten Verluste multiplizieren wir mit der Anzahl der Werkstücke, die im Laufe des Jahres den Produktionsprozess durchlaufen.

Wie kann man Verluste loswerden? Ein großes Karosserieteil in einem Automobilwerk wurde zweimal in den Schweißbereich gebracht. Die Karosserie wurde geschweißt, dann zur Oberflächenbehandlung an ihren ursprünglichen Platz zurückgebracht – und erneut musste sie zum Schweißen (zum Schweißen der Montageeinheit) und wieder an ihren ursprünglichen Platz geschickt werden. Das Ergebnis war eine erhebliche Zeitverschwendung beim Transport des Teils und beim Warten auf den Gabelstapler. Um den Zeitverlust zu reduzieren, wurde die Schweißstation neben dem Elektrowagen und dem Bearbeitungsbereich platziert. Erzielte Zeitersparnis von 409 Minuten. monatlich. Die eingesparte Zeit reichte aus, um zwei weitere Kisten herzustellen.

3. Unnötige Verarbeitung. Solche Verluste entstehen dann, wenn bestimmte Eigenschaften des Produkts für den Kunden nicht vorteilhaft sind. Einschließlich:

- Merkmale der gelieferten Produkte, die Kunden nicht benötigen.

- Unangemessen komplexes Design der hergestellten Produkte.

- Teure Produktverpackung.

Berechnung der Verluste. Sie sollten den Käufer (Kunden) besuchen, um zu klären, wie er die Produkte Ihres Unternehmens nutzt. Wenn Sie sich auf die Herstellung von Teilen spezialisiert haben, müssen Sie sich mit dem Installationsprozess und den damit verbundenen Vorgängen bei Ihrem Verbraucher vertraut machen. Es ist notwendig, eine Liste der Strukturelemente und Materialeigenschaften Ihrer Produkte zu erstellen, die für Ihren Verbraucher nicht wichtig sind. Außerdem müssen Sie mit dem Kunden klären, welche Eigenschaften der Ware er für unnötig oder zweitrangig hält. Sie müssen die Höhe Ihrer eigenen Ausgaben abschätzen, die bisher für solche unnötigen Immobilien erforderlich waren.

Beispiel aus der Praxis. In einem der Busproduktionswerke wurden alle Oberflächen mit höchster Genauigkeit lackiert. Wir haben eine Umfrage unter unseren Verbrauchern durchgeführt und festgestellt, dass sie solche Anforderungen an die Lackiergenauigkeit nicht stellen. Daher wurden Änderungen an ihrem technischen Verfahren vorgenommen – die Genauigkeitsklasse für unsichtbare Oberflächen wurde herabgesetzt. Es ist uns gelungen, die Kosten jeden Monat um Hunderttausende Rubel zu senken.

4. Wartezeit. Die Ursache dieser Verluste ist der Ausfall von Geräten, Maschinen und Mitarbeitern während des Wartens auf den nächsten oder vorherigen Vorgang, den Erhalt von Informationen oder Materialien. Diese Situation kann durch folgende Faktoren verursacht werden:

- Geräteausfall.

- Probleme bei der Versorgung mit Halbzeugen und Rohstoffen.

- Warten auf Befehle von Managern.

- Fehlende notwendige Dokumentation.

- Probleme mit der Software.

Berechnung der Verluste. Es ist notwendig, die Handlungen oder Unterlassungen Ihrer Mitarbeiter sowie die Arbeit (oder Ausfallzeiten) der Geräte während der Schicht im Auge zu behalten. Es muss festgestellt werden, wie lange die Arbeiter im Leerlauf waren und wie lange die Ausrüstung im Leerlauf war. Die Ausfallzeit von Mitarbeitern und Geräten wird mit der Anzahl der Mitarbeiter (Geräteeinheiten) und der Anzahl der Schichten pro Jahr multipliziert – das Ergebnis sind Totalverluste.

Beispiel aus der Praxis. In einer unserer Werkstätten für die Automobilproduktion kam es aufgrund häufiger Ausfälle zu einem längeren Gerätestillstand. Um Ausfallzeiten zu reduzieren, wurde in der Werkstatt selbst eine Reparatur- und Wartungsstelle eingerichtet. Als unsere Maschine ausfiel, brauchte der Arbeiter nur Kontakt zu den Mechanikern aufzunehmen, damit diese das bestehende Problem sofort beheben konnten. Gleichzeitig leitete der Vorarbeiter den Antrag zur Prüfung an den Chefmechaniker weiter. Dieser Ansatz ermöglichte es uns, die Ausfallzeiten von Mitarbeitern und Geräten jeden Monat um 26 Arbeitsstunden zu reduzieren.

5. Versteckte Verluste durch Überproduktion. Es gilt als die gefährlichste Verlustart, da es andere Verlustarten hervorruft. In der Praxis vieler Unternehmen gilt es jedoch als normal, mehr Produkte zu produzieren, als der Kunde benötigt. Verluste durch Überproduktion können folgende Ursachen haben:

- Arbeiten mit großen Produktchargen.

- Planen Sie, Ihre Arbeitskräfte und Ausrüstung voll auszulasten.

- Herstellung nicht beanspruchter Produkte.

- Die Produktproduktionsmengen übersteigen die Verbrauchernachfrage.

- Doppelarbeit.

Berechnung Ihrer Verluste. Es ist notwendig, die Menge der nicht abgeholten Produkte zu berechnen, die während eines Monats, Quartals oder Jahres in den Lagern des Unternehmens gelagert werden. Die Kosten dieser Güter entsprechen dem eingefrorenen Kapital. Außerdem müssen Sie die notwendigen Kosten für die Instandhaltung Ihrer Lager und Flächen berechnen. Wie viel Produkt verdirbt während der Lagerung? Durch die Summierung dieser Indikatoren können Sie Ihre Verluste durch Überproduktion ermitteln.

Beispiel aus der Praxis. Das Automobilunternehmen zur Herstellung von Ersatzteilen und Autokomponenten arbeitete an der Grenze seiner Leistungsfähigkeit und steigerte regelmäßig die Stückzahlen. Einige Produkte blieben jedoch immer im Lager. Basierend auf den Ergebnissen der Untersuchung der Verbrauchernachfrage und der Gewinne aus jedem Produkttyp konnte man verstehen, dass es besser ist, bestimmte Positionen in der eigenen Produktion zu streichen und die freigewordene Kapazität für die Produktion gefragter Teile zu nutzen. Das Unternehmen konnte Verluste durch Überproduktion in seiner Praxis vollständig eliminieren und eine Gewinnsteigerung um mehrere zehn Millionen Rubel erzielen.

6. Überschüssiger Lagerbestand. Überschüsse entstehen dann, wenn notwendige Materialien und Rohstoffe für die zukünftige Verwendung eingekauft werden. Dadurch muss das Unternehmen mit gewissen Verlusten rechnen:

- Löhne für Lagerarbeiter;

- Kosten für die Anmietung von Lagerflächen;

- unvollendete Produktion;

- Eine Langzeitlagerung wirkt sich negativ auf die Materialeigenschaften aus.

Berechnung der Verluste. Es gilt zu ermitteln, wie viel Lagerbestand im Lager gelagert wird und nicht früher als eine Woche später abgeholt wird – welche Kosten für die Lagerung anfallen. Sie müssen auch die Menge an Materialien im Lager berücksichtigen, die nicht für die Produktion benötigt werden – und wie viele davon verdorbene Materialien sind. Jetzt müssen Sie verstehen, welche Gelder eingefroren sind und wie viel die verdorbenen Materialien kosten.

Beispiel aus der Praxis. Die Dauer der Arbeiten im Buswerk betrug 16 Tage. Bei der Montage war die Menge an bestimmten Bauteilen zu hoch, bei anderen Stücken jedoch regelmäßig nicht ausreichend. Deshalb haben wir täglich die Versorgung mit den für die Montage notwendigen Teilen in der benötigten Menge organisiert.

7. Mängel und deren Beseitigung. Diese Verluste entstehen durch die Überarbeitung ihrer Produkte und die Beseitigung von Mängeln, die während der Arbeit entstanden sind.

Berechnung der Verluste. Sie sollten die Anzahl der fehlerhaften Produkte in Ihrem Katalog im Laufe des Monats und Jahres zählen. Welche Kosten fallen für die Entsorgung dieses Produkts an? Welche Ressourcen werden in die Nachbearbeitung fehlerhafter Produkte investiert? Dabei ist zu berücksichtigen, dass diese Kosten nicht vom Kunden getragen werden, da sein Geld nur für den Kauf geeigneter Produkte verwendet wird.

Beispiel. Das Unternehmen hatte einen zu hohen Anteil fehlerhafter Ware – halbfertige Kuchenprodukte entsprachen nicht den ästhetischen Ansprüchen. Entsprechende Änderungen wurden in der Produktion mithilfe von Qualitätskontrollmethoden in der Herstellungsphase vorgenommen. Bei Problemen wurde eine Warnung ausgelöst und der gesamte Prozess gestoppt, sodass das Problem sofort behoben werden konnte. Dieser Ansatz hat die Häufigkeit fehlerhafter Produkte um etwa 80 % reduziert.

Implementierung von Lean Manufacturing im Unternehmen

Seit März 2008 implementiert unser Unternehmen aktuelle Lean-Manufacturing-Methoden. In der Uralregion ist im vergangenen Jahr die Nachfrage nach dem Kauf von Profiteroles deutlich gestiegen. Für einen wachsenden Markt waren erhebliche Mengen erforderlich. Da uns jedoch zu diesem Zeitpunkt nur eine Produktionslinie zur Verfügung stand, dachten wir darüber nach, die Produktivität bei der derzeitigen Kapazität zu steigern. Genau dafür waren Lean-Manufacturing-Methoden erforderlich.

Produkterstellungsschema. In der ersten Phase haben wir die VSM-Technik verwendet – wir zeichnen ein Diagramm, das jede Phase des Informations- und Materialflusses darstellt. Sie müssen zunächst hervorheben, was aus den Ergebnissen dieses Prozesses gewonnen werden muss, und den ersten Schritt zur Erreichung des Ziels festlegen. Anschließend müssen Sie eine Kette notwendiger Aktionen erstellen, um von der ersten Phase zur nächsten zu gelangen. Auf Ihrer Karte geben wir die Dauer jeder Phase und die erforderliche Zeit für die Übertragung von Materialien und Informationen von einer Phase zur nächsten an. Das Diagramm muss auf ein Blatt Papier passen – um das Zusammenspiel aller Elemente beurteilen zu können. Nach der Analyse des Diagramms zeichnen wir eine verbesserte Karte, die den bereits verbesserten Prozess mit den vorgenommenen Anpassungen zeigt.

Beseitigung von Verlusten. Durch die Analyse der Karte können Sie die Engpässe bei der Produktion von Kränzchen verstehen. Zu den Problemen gehörten der ineffiziente Personaleinsatz, die Zurückhaltung überschüssiger Lagerbestände und die suboptimale Platzierung der Ausrüstung. Um Verluste zu vermeiden, wurde das 5C-System zur Optimierung des Standorts von Geräten eingesetzt – es umfasst fünf Grundregeln. Nämlich Ordnung aufrechterhalten, sortieren, standardisieren, verbessern und sauber halten.

Zunächst einmal: Ordnung schaffen. Wir markierten Geräte und Materialien mit einem roten Marker, die einen Monat lang nicht verwendet wurden. Es stellte sich heraus, dass nur 4 der 15 Wagen benötigt wurden und die nicht benötigten Wagen ins Lager geschickt wurden.

Der nächste Schritt ist die Standardisierung des Standorts Ihrer Ausrüstung. Wir haben die Grenzen jedes einzelnen Objekts in der Produktion durch Markierungen auf dem Boden klar definiert. Wir haben die Standorte gefährlicher Einheiten rot markiert; für andere Ausrüstung wurde Gelb verwendet. Wir haben alle Werkzeuge an einem speziellen Ständer aufgehängt, für den jeweils auch der Platz mit Markierungen gekennzeichnet war.

Die nächste Aufgabe besteht darin, die Arbeit der Mitarbeiter dank der Visualisierungsmethode zu standardisieren. An den Wänden des Raumes befanden sich Ständer mit Bildern des Algorithmus der Arbeitsabläufe und der Ausführungsmethoden. Dank dieses Schemas konnte sich der Mitarbeiter problemlos durch den Arbeitsprozess navigieren. An den Ständen werden auch Fotos von Standard- und defekten Produkten ausgehängt. Wird ein Mangel festgestellt, wird die Produktion bis zur Beseitigung der Ursachen gestoppt und Halbfabrikate und Nicht-Standard-Produkte zur Bearbeitung geschickt.

Als nächstes erfolgt die Prozessmodellierung unter Berücksichtigung der Reduzierung von Verlusten beim Transport, bei der Bewegung und beim Warten. Insbesondere Eclairs und Kränzchen im Drehrohrofen wurden bisher in aufeinanderfolgenden Chargen gebacken (zuerst 10 Wagen Eclairs, dann zehn Wagen Kränzchen). Als die Profiteroles aufgebraucht waren, erschienen eine einfache Injektionsmaschine und Arbeiter. Wir beschlossen, die Chargen der Profiteroles auf drei Wagen und der Eclairs auf sieben Wagen zu reduzieren. Die Wagen für Eclairs waren blau und die Kränzchen gelb markiert. Wir haben ein Signalsystem erstellt: Wenn ein gelber Wagen ankommt, müssen Sie mit dem Backen eines zusätzlichen Wagens Profiteroles beginnen. Das gleiche Prinzip wurde für Eclairs angewendet.

Außerdem wurde beschlossen, ungenutzte Geräte zu entsorgen und neue Geräte anzuschaffen, darunter eine Einspritzmaschine und ein zusätzliches Förderband.

Dank Lean Manufacturing konnte die Zahl der Mitarbeiter am Band auf 11 statt 15 Mitarbeiter reduziert werden – eine Steigerung der Ausbringung auf 9.000 Sets statt bisher 6.000 pro Schicht. Die Leistungssteigerung je Mitarbeiter betrug 818 statt 400 Sätze. Drei Mitarbeiter wurden in höher qualifizierte Tätigkeiten versetzt. Insgesamt ist es uns gelungen, eine Produktivitätssteigerung von 35-37 % zu erreichen. Außerdem wurde eine Plattform eingerichtet, um die Mitarbeiter in neuen Methoden der Produktionsorganisation zu schulen.

Durch die Einführung eines Lean-Manufacturing-Systems haben wir Lagerbestände beseitigt

Tatiana Bertova, Leiter des regionalen Vertriebszentrums der Firma TechnoNikol, Rjasan

Elena Yasinetskaya, Personalleiter bei TechnoNikol, MoskauVor etwa 8 Jahren erkannten die Führungskräfte des Unternehmens, dass die eingesetzten Managementmethoden nicht die gewünschte Wirkung erzielten. Dann haben wir uns für Lean Manufacturing entschieden. Es wurden verschiedene Verbesserungen vorgenommen, von denen viele keinen nennenswerten Aufwand erforderten, aber gleichzeitig erhebliche wirtschaftliche Vorteile brachten. Darauf möchte ich Ihre Aufmerksamkeit lenken.

- Um die Lieferzeit der fertigen Produkte zu verkürzen, haben wir auf dem Gelände unseres Unternehmens Schilder für Überführungsnummern sowie Wegbeschreibungen angebracht. Für die Fahrer wurde es einfacher, sich im Gelände zurechtzufinden und Ladepunkte schneller zu finden, wobei weniger Zeit im Werk verbracht wurde – es wurden erhebliche Zeiteinsparungen erzielt.

- Sanierung von Lagerflächen und Produktionsflächen – um mehr als 30 % der genutzten Fläche einzusparen.

Insgesamt ist es uns gelungen, eine Produktionssteigerung um 55 % bei einer Verdoppelung des Umsatzes zu erreichen – auch nach Reduzierung des Personals um 2 Einheiten. Die Leistung pro Mitarbeiter stieg um mehr als 200 %.

Aufgrund der erfolgreichen Erfahrung haben wir darüber nachgedacht, diese Techniken auch für andere Abteilungen einzusetzen.

Was tun, um die Implementierung schlanker Prozesse effektiv zu gestalten?

Der Hauptgrund für die Optimierung ist der Mangel an Produktionsflächen. Ein Pilotprojekt in dieser Richtung ist die Verbesserung des Produktionsprozesses zur Herstellung von Wärmetauschern für Klimaanlagen. Zur Lean-Manufacturing-Implementierungsgruppe gehörten Vertreter der Produktion, der Lieferdienste, des Technologiebüros, des Chefingenieurdienstes und des Qualitätsdienstes.

Die Hilfe von Experten ist in der Anfangsphase äußerst nützlich. Sie betonten zwar sofort, dass alle Vorschläge zur Verbesserung von Produktionsabläufen aus der Arbeitsgruppe kommen sollten, Experten sollten jedoch lediglich Hilfestellung bei der Projektabwicklung leisten. Auch die Führungskräfte des Unternehmens beteiligten sich an der Arbeit am Projekt, bewerteten die Ergebnisse der Arbeit und genehmigten die Ziele des Projekts selbst. Basierend auf unserer Erfahrung betrachten wir die Hauptfaktoren, die den Erfolg der Integration von Lean-Manufacturing-Methoden beeinflussen:

Kundenorientierung. Es ist notwendig, jede Beschwerde des Kunden zu prüfen und eine interne Untersuchung einzuleiten. Die ergriffenen Maßnahmen sollten darauf abzielen, solche Mängel durch eine Verbesserung des Prozesses in Zukunft zu verhindern. Ein weiterer wichtiger Aspekt sollte ebenfalls berücksichtigt werden: Beim Besuch des Unternehmens soll jeder Verbraucher Vertrauen in eine zuverlässige Zusammenarbeit sowie eine pünktliche und qualitativ hochwertige Ausführung seiner Bestellungen erhalten.

Einbindung der Mitarbeiter. Die Umsetzung eines Lean-Production-Systems ist ohne die Einbindung der Mitarbeiter nicht möglich. Aber wenn Sie Mitarbeiter zur Teilnahme einladen, müssen Sie ihre Initiativen zur Verbesserung der Produktionsprozesse respektieren und gleichzeitig angenehme Arbeitsbedingungen gewährleisten. Das Unternehmen führt regelmäßig Umfragen durch, um Daten über die Arbeitsbedingungen, die Verfügbarkeit der erforderlichen Unterlagen, die Organisation der Arbeitsplätze usw. zu erhalten. Anschließend werden die erforderlichen Maßnahmen zur Verbesserung aller Prozesse unter obligatorischer Einbeziehung der Mitarbeiter ergriffen. Wenn einige Mitarbeiterinitiativen unpraktisch oder nicht umsetzbar sind, erläutern wir in Teambesprechungen die Gründe für die Ablehnung richtig.

Sichtweite. Ein visuelles Managementsystem wird zur Voraussetzung für Lean Manufacturing. Dadurch ist es jederzeit möglich, den Produktionsfortschritt zu kontrollieren. Seit Kurzem sind an den Wänden der Räumlichkeiten Anlagenpläne angebracht, sodass jeder sofort erkennen kann, wo er sich gerade befindet, und schnell nach dem benötigten Bereich suchen kann. Alle Bereiche sind mit Ständen ausgestattet, die zeigen, inwieweit die Warenfreigabe unseren Plänen entspricht und welche Gründe für Verzögerungen vorliegen. Es ist notwendig, die anfänglichen und nicht nur die unmittelbaren Ursachen der aufgetretenen Probleme zu verstehen. Beispielsweise führte ein Fehler in einer Schweißverbindung zu einem Verstoß gegen den Zeitplan – der wahre Grund kann jedoch eine schlechte Qualität der Teile oder eine unzureichende Erfahrung des Schweißers sein.

Lastnivellierung. Dabei wird nicht nur die Planung für eine gleichmäßige Produktionsauslastung und Lagerbestände berücksichtigt, sondern auch die Glättung von Schwankungen in der Verbrauchernachfrage. Es ist notwendig, die Kommunikation mit den Kunden aufzubauen, damit sie verstehen, dass eine ungleichmäßige Produktionsauslastung negative Folgen für sie hat.

Verbesserung messen. Mitarbeiter und Aktionäre müssen verstehen, dass sich die vorgenommenen Änderungen positiv auf die Produktions- und Finanzleistung des Unternehmens auswirken. Es ist notwendig, dass das Belohnungssystem der Mitarbeiter von den Aktivitäten des gesamten Teams abhängt, gleichzeitig aber auch die individuellen Leistungen berücksichtigt werden. Durch ein Pilotprojekt zur Zusammenführung von Produktgruppen und zur Reduzierung der Lagerbestände in unfertigen Arbeiten konnte beispielsweise folgender Effekt erzielt werden:

- Reduzierung der Produktionszyklen um das 2,5- bis 7-fache;

- Die Arbeitszeit wurde um bis zu 85 % effizienter genutzt als bisher um 50 %. 85 % der Arbeitszeit werden nämlich für die Produktion aufgewendet;

- der Umfang der unfertigen Arbeiten wurde halbiert;

- Reduzierung der gesamten Bewegungsstrecke des Produkts während des Produktionsprozesses um 40 %;

- Reduzierung der Rüstzeit um 50 %.

Die wichtigste Errungenschaft der schlanken Fertigung in unserem Unternehmen besteht jedoch darin, dass die Produktionskapazität ohne Investitionen oder Raumerweiterung um 25 % gestiegen ist.

Lean Manufacturing hat Toyota gerettet

Jede Veränderung ist ein Weg, eine Reise. Nur 10 % der Menschen wissen, warum sie auf die Straße gegangen sind. Sie sind sich einig, alles zu tun, um diesen Weg zu überwinden. Die meisten Menschen verstehen nicht, warum Veränderungen notwendig sind. Sie sind nur Beobachter. Weitere 10 % haben mit der Notwendigkeit einer Veränderung zu kämpfen. Sie verlangsamen den Fortschritt. Wenn Sie mit der Notwendigkeit einer Veränderung konfrontiert sind, bestimmen Sie, welche Ihrer Assistenten Ruderer, welche Beobachter und welche Gegner der Veränderung sind. Und dann helfen Sie den Ruderern und ignorieren Sie die Nörgler, auch wenn sie versuchen, sich einzumischen. Und wenn Sie den richtigen Weg gewählt haben, werden Ihnen mit der Zeit auch Beobachter helfen.

Der Moral dieses japanischen Gleichnisses folgte der Chef eines amerikanischen Maschinenbauunternehmens. Das Werk befand sich in einer Krise (viele russische Unternehmen befinden sich derzeit in einer ähnlichen Situation); davor traten eine Reihe von Problemen auf:

- Zeitmangel, Notproduktionsmodus, der die Einführung neuer Managemententscheidungen nicht zulässt;

- Unzulänglichkeit der Prozesse: Die meisten Vorgänge passten nicht in den Zyklus, Managementprozesse wurden nicht ordnungsgemäß durchgeführt;

- instabiler Betrieb der Ausrüstung;

- Mangel an klaren Standards (in Bezug auf Personal, Prozesse, Ausrüstung, Materialien, Arbeitsplätze);

- Mangel an visuellem Management, vorzeitige Reaktion auf Probleme;

- mangelnde Beteiligung der Arbeitnehmer am Entscheidungsprozess;

- verwirrendes Buchhaltungssystem.

All dies führte dazu, dass das Werk täglich zwanzig Autos weniger produzierte als geplant, ständig Geräte ausfielen und es in allen Werkstätten Qualitätsprobleme gab. Der Generaldirektor stand vor einer ernsten Entscheidung: das Werk zu verlassen und den Eigentümern die Schließung zu gestatten oder zu versuchen, es wiederherzustellen. Als Vorbild diente die Produktionsleitung des Unternehmens Toyota. Folgende Ziele wurden gesetzt:

- Verbesserung der Sicherheit, Qualität und Lieferindikatoren um 20 % und Reduzierung der Kosten um 20 %;

- Reduzieren Sie die durch Verstöße gegen ergonomische Grundsätze verursachten Kosten um 25 %.

Die Einführung von Lean-Manufacturing-Elementen war nicht einfach, aber dem Generaldirektor gelang es, die Strategie zu ändern und nicht nur die oberen und mittleren Führungskräfte, sondern auch Arbeiter und Teamleiter in den Veränderungsprozess einzubeziehen. Hier sind die wichtigsten Entscheidungen, die zur Rettung der Anlage beigetragen haben:

- Schaffung einer Atmosphäre der kontinuierlichen Verbesserung oder des Kaizen-Ansatzes (der Übersetzer erwähnte im Titel des Buches den griechischen Sirtaki-Tanz, der die Essenz dieses Ansatzes sehr gut vermittelt – Einbindung in den Prozess und Interesse aller Teilnehmer);

- Einteilung von Arbeitsgruppen zur Lösung von Problemen;

- Identifizierung von Engpässen durch tägliche Produktanalyse und Berücksichtigung des aktuellen Produktionsstandes;

- Implementierung des visuellen Managements;

- Organisation der kontinuierlichen Schulung und Rotation der Mitarbeiter;

- Standardisierung von Produktionsprozessen;

- Vermeidung von Mängeln;

- Ordnung am Arbeitsplatz schaffen und Geräte warten;

- Einführung des sogenannten Pull-Produktionssystems (Produktion erst bei Auftragseingang).

Das Kopieren von Material ohne Genehmigung ist gestattet, wenn ein Dofollow-Link zu dieser Seite vorhanden ist

Die Entwicklung eines jeden Unternehmens beinhaltet den schrittweisen Zugang zu einem qualitativ neuen Niveau. Dazu müssen Sie die gewohnte und etablierte Art der Führung ändern, aber nicht chaotisch, sondern im Einklang mit einer durchdachten Strategie. Die Gewinne werden steigen, wenn die Produktionsmethoden maximal verbessert werden, was ein Einkommenswachstum garantiert und Kosten und Verluste minimiert werden. Diese Technologie, die schon seit langem auf dem Weltmarkt existiert, wird als „Lean Manufacturing“ bezeichnet.

Betrachten wir die Prinzipien dieser Technik, die Merkmale ihrer Anwendung im Inlandsgeschäft und die Methoden zur Umsetzung in der Produktion. Lassen Sie uns die Hindernisse besprechen, die einem innovativen Unternehmer, der nach Sparsamkeit strebt, im Weg stehen können. Wir stellen einen Schritt-für-Schritt-Algorithmus vor, der bei der Organisation neuer Geschäftsformen helfen kann.

Lean Manufacturing: wie man es versteht

"Mager– eine besondere Art der Organisation von Aktivitäten, die die Optimierung aller Geschäftsprozesse vorsieht, um versteckte Verluste zu finden und zu beseitigen und die Produktion in allen Phasen zu verbessern.

Dieser Begriff wird üblicherweise in zwei Hauptbedeutungen verstanden:

- Eine Reihe praktischer Tools und Geschäftstechnologien zur Erreichung Ihrer Ziele.

- Ein philosophisches Regelungssystem, das eine besondere Einstellung zur Organisation von Aktivitäten auf allen Ebenen kennzeichnet – vom Management bis zum einfachen Arbeiter.

In verschiedener Literatur wird diese Technologie wie folgt bezeichnet:

- BP („schlanke Produktion“);

- Das englische Äquivalent ist „Lean Production“;

- Lean oder Lean Technology (Pauspapier aus dem Englischen);

- Es kann in englischer Transkription verfasst sein, zum Beispiel „LEAN-Prinzipien“.

Im modernen Management kann ohne die Einführung von BP kein einziges Unternehmen mit einer führenden Position in seiner Branche oder gar einer ernsthaften Konkurrenz rechnen.

Gründe für die Einführung von Lean Manufacturing

Der Grund für Restrukturierungsmaßnahmen nach dem Lean-System kann nicht nur der geäußerte Wille der Geschäftsleitung sein. Der gesunde Menschenverstand wird Ihnen sagen, dass Managementansätze geändert werden müssen, wenn eine Organisation systematisch:

- Fristen zur Auftragserfüllung werden nicht eingehalten;

- die Produktionskosten erweisen sich als unerschwinglich hoch;

- Lieferzeiten wurden verlängert;

- es gibt einen großen Anteil an Produktmängeln;

- der Kostenanteil an der Finanzbilanz ist größer als akzeptabel;

- Die Produktionskapazität ist begrenzt – es gibt unvollendete Produktion.

Im Allgemeinen können wir sagen, dass die Einführung von BP dazu beitragen wird, die angesammelten Probleme systematisch zu lösen, die Arbeitsstruktur der Organisation zu verändern und die Situation qualitativ zum Besseren zu verändern.

Was kann Lean-Technologie bringen?

In welchem Umfang auch immer die Lean-Manufacturing-Technologie in das Leben eines Unternehmens eindringt, positive Veränderungen sind garantiert. Die weltweite Praxis zeigt, dass effektiv eingesetzte Instrumente dieser Methodik die Situation in den folgenden Managementbereichen verbessern können:

- den Betriebs- oder Produktionszyklus verkürzen;

- Optimieren Sie die Raumorganisation in Büro- oder Produktionsräumen;

- den Anteil der laufenden Arbeiten reduzieren;

- die Produktqualität deutlich verbessern;

- Steigerung der Arbeitsproduktivität und des Produktionsvolumens;

- die Kosten für die Instandhaltung des Anlagevermögens senken;

- Gewährleistung einer größeren Unabhängigkeit der Arbeitsgruppen;

- Machen Sie das Management effizienter.

Auch systemische Verbesserungen in anderen Produktionsbereichen sind möglich.

AUFMERKSAMKEIT! Das Hauptergebnis der Einführung von BP wird nicht die Anzahl der verwendeten Tools oder gar der finanzielle Indikator für das Einkommen sein, sondern eine deutliche Steigerung der Wettbewerbsfähigkeit der Organisation.

Wo ist der Einsatz von Lean-Technologie sinnvoll?

Das Lean-System kann in absolut jedem Bereich der Produktion, des Handels und der Dienstleistungserbringung eingesetzt werden.

Ursprünglich wurde es in der Automobilindustrie eingesetzt, in riesigen Fabriken wie Toyota. Die Wirksamkeit des Ansatzes erforderte eine Anpassung an andere Tätigkeitsbereiche. BP ist in den folgenden Bereichen am weitesten verbreitet:

- Logistik (der Name „Lean Logistics“ blieb hängen);

- IT (auch hier wird die Eigenbezeichnung „Lean Software Development“ verwendet);

- Bautechnologien („Lean Construction“);

- Medizin („Lean Healthcare“);

- Erdölförderung;

- Bildungssystem;

- Kreditinstitute.

Welches Unternehmen auch immer die Prinzipien und Methoden der Lean-Technologie anwendet, dies wird sicherlich positive Veränderungen mit sich bringen und zu einer Weiterentwicklung führen. Natürlich ist es notwendig, die Methoden entsprechend den Besonderheiten der Branche entsprechend anzupassen.

Umsetzung oder Transformation?

Der in der häuslichen Praxis verwendete Begriff „Einführung der Stromversorgung“ ist in Bezug auf diese Technologie nicht ganz zutreffend.

Im üblichen Sinne bedeutet die „Umsetzung“ dieser oder jener Initiative, den Zustand vom ursprünglichen zum geplanten Zustand zu ändern. Beispielsweise wurde die Effizienz der Ausrüstung in der Produktion auf 45 % geschätzt und sollte nach der „Implementierung“ das Niveau von 90 % erreichen. Führungskräfte betrachten Managementtechnologien als eine Art Software, die installiert werden kann und so die geplante Leistung sicherstellt.

Dieser Ansatz funktioniert mit Lean-Technologie nicht. Man kann die Entwicklung nach diesem Schema mit einer Bewegung nicht vom Startpunkt zum Endpunkt vergleichen, sondern mit der Entfaltung einer Spirale, die mit jedem Kreis positive Effekte verstärkt, für die es notwendig ist, die aufgewendeten Anstrengungen zu erhöhen.

WICHTIG! Die Transformation muss dauerhaft und systemisch sein und alle Bereiche betreffen, angefangen bei der Denkweise jedes einzelnen Mitarbeiters. Zu diesem Zweck stellt die Technologie einfache und verständliche Werkzeuge bereit.

Prinzipien des LEAN-Systems

Da es sich bei BP nicht nur um eine Reihe von Werkzeugen, sondern auch um eine Denkweise handelt, ist es notwendig, dass die Teilnehmer des Prozesses von seinen Grundprinzipien durchdrungen werden:

- Der Wert des Produkts für den Verbraucher. Der Hersteller muss genau wissen, worauf der zukünftige Käufer an seinem Produkt Wert legt. Dann wird es möglich sein, diejenigen Maßnahmen, die diese Werte in der Produktion nicht beeinträchtigen, abzuschaffen oder deutlich zu reduzieren.

- Nur notwendige Maßnahmen. Es gilt zu verstehen, welche Produktionsverfahren wirklich notwendig sind und alle möglichen Ressourcenverluste auszuschließen.

- Kein Prozess, sondern ein Fluss. Produktionstechnologie sollte keine Abfolge von Abläufen sein, sondern ein kontinuierlicher Fluss, in dem sich die Abläufe logisch und sofort gegenseitig ersetzen. Es ist wichtig, dass jeder Vorgang einen Mehrwert für das Produkt im Sinne von Punkt 1 darstellt.

- Was Sie brauchen und so viel Sie brauchen. Die Produktfreigabe muss den Bedürfnissen und Anforderungen der Endverbraucher entsprechen.

- Der Perfektion sind keine Grenzen gesetzt. Die Implementierung des BP-Systems ist noch nicht abgeschlossen; es erfordert ständige Arbeit an weiteren Verbesserungen in einer sich ständig ändernden Marktsituation.

Versteckte Verluste

Das Lean-Manufacturing-System ist äußerst spezifisch. Um die Produktion wieder aufzubauen, müssen Sie zunächst die Ordnung im bestehenden System wiederherstellen und die offensichtlichsten „Lecks“ beseitigen, d. h. versteckte Verluste minimieren und nicht hilfreiche Maßnahmen eliminieren. Dadurch wird die Effizienz gesteigert und das Management in anderen Bereichen verbessert. Daher ist es zunächst notwendig, die Hauptarten möglicher Produktionsausfälle zu ermitteln. Die Begründer und Anhänger des Lean-Systems identifizierten mehrere seiner Varianten:

- Reproduktion– Verluste aufgrund einer Überproduktion von Produkten (erhöhen die Auswirkungen anderer Arten von Verlusten);

- „erwartungsvoll“– Verluste durch unproduktives Warten (aus verschiedenen Gründen, zum Beispiel Ausfallzeiten, verspätete Lieferungen, Einrichtung schlechter Ausrüstung, ineffizienter Produktionszyklus usw.);

- dynamisch– Verluste, die durch unproduktive Bewegungen und unangemessene Bewegungen verursacht werden (Suche nach den notwendigen Werkzeugen oder Dokumenten, unnötige Ausführung von Aktionen, unsachgemäße Raumorganisation);

- "Ersatzteil"– Verluste aufgrund übermäßiger Bestände (Teile, Dokumente, Rohstoffe usw.), da Ressourcen für Lagerung, Suche usw. aufgewendet werden müssen;

- Qualität– Verluste aufgrund fehlerhafter Produktionsergebnisse (große Mengen an Fehlern);

- technologisch– Verluste aufgrund von Technologie, die nicht den Anforderungen des Endprodukts entspricht;

- psychologisch– Verluste durch kreatives Burnout der Mitarbeiter.

LEAN-Tools

Um die erklärten Ziele der „Lean“-Produktion zu erreichen, kommt ein umfangreiches System verschiedener Managementinstrumente zum Einsatz:

- 5S-Konzept. Dieses Tool ist für die Erstbestellung der Hauptprozesse gedacht, die zu versteckten Verlusten bestimmter Sorten führen. Die Anwendung der Methode wirkt sich unmittelbar positiv auf die Qualität der Produkte, die Arbeitsproduktivität und die Sicherheit ihrer Bedingungen aus. Der Name „5S“ spiegelt die fünf Hauptstufen zur Minimierung versteckter Verluste wider, die jeweils mit dem Buchstaben „C“ beginnen:

- Sortierung;

- Selbstorganisation;

- Aufrechterhaltung des ordnungsgemäßen Zustands des Arbeitsplatzes;

- Standardisierung des Arbeitsplatzes;

- Verbesserung.

- JIT-Methode. Die Abkürzung steht für „Just-in-Time“. Ziel ist es, die Produktionszykluszeit zu verkürzen, was wiederum die Produktionskosten und damit den Preis des Produkts erheblich senken wird. Der Kern der Methode besteht darin, dass Materialien und Rohstoffe nur dann und in der Menge bereitgestellt werden, wie sie für die Produktion benötigt werden. Im „knappen“ Zustand werden die Arbeitsverluste im Vergleich zu einem konstanten Überschuss an Ausgangsmaterial deutlich reduziert.

- Poka-Yoke-Methode. Die Übersetzung des Ausdrucks aus dem Japanischen lautet „Fehlerschutz“. Es geht darum, die Möglichkeit eines Fehlers auszuschließen. Jeder weiß, dass Prävention immer weniger kompliziert und kostspielig ist als Korrektur. Daher richten sich alle Anstrengungen von Mitarbeitern und Management darauf, Verfahren zu schaffen oder Geräte zur Fehlervermeidung einzusetzen.

- Kaizen-Ansatz. Das Wort kann mit „Verbesserung ohne Stopp“ übersetzt werden. Seine Grundlage ist ein schrittweiser Übergang von Stufe zu Stufe, jede der folgenden sorgt für, wenn auch kleine, aber Veränderungen zum Besseren. In jeder Phase wird zunächst die Ist-Situation analysiert, anschließend werden konkrete Verbesserungsschritte vorgeschlagen, die in der nächsten Phase umgesetzt werden.

- Kanban-System. Auch eine japanische Methode, bei der es um die Kontrolle des Material- und Warenflusses geht. Es basiert auf der Verwendung spezieller Arbeitskarten, die das Produkt während seines gesamten Produktionszyklus begleiten und jeweils als „Kanban“ bezeichnet werden. Es gibt sie in zwei Arten:

- Auswahlkarten – enthalten Informationen über Produktteile, die von anderen Standorten oder von Lieferanten stammen müssen;

- Auftragskarten – enthalten Informationen über die Bewegung von Produkten oder deren Teilen innerhalb der Organisation (Typen, Mengen), die aus der vorherigen Produktionsphase stammen sollten.

- Andon-Modus. Bietet Transparenz über den Prozess für alle Produktionsbeteiligten durch visuelle Kontrolle, ermöglicht es Ihnen, rechtzeitig Hilfe anzufordern oder den Prozess zu stoppen.

- SMED-Methode.(„Single Minute Exchange of Die“, was übersetzt „Verzögerung ist wie der Tod“) ermöglicht es Ihnen, Zeitverluste in Zwischenphasen der Produktion zu minimieren.

- Qualitätskontrolle kann mit einer vielfältigen Palette von Techniken durchgeführt werden:

- Scheckblatt;

- Steuerkarte;

- Schichtung;

- Balkendiagramm;

- Streudiagramm, Pareto, Ishikawa usw.

- Qualitätskontrolle durchgeführt mit einer Vielzahl von Diagrammen, Grafiken und Matrizen:

- netzwerkdiagramm;

- Prioritätsmatrix;

- Verbindungsdiagramme, Affinität, Baum, Matrix usw.

- Qualitätsanalyse und Planung kann mit verschiedenen Verfahren durchgeführt werden:

- „5 Whys“-Methode;

- „Haus der Qualität“;

- FMEA-Analyse usw.

Dies ist keine vollständige Liste der Lean-Manufacturing-Tools. Da es sich bei BP, wie bereits erwähnt, nicht um eine Reihe von Technologien, sondern um ein System handelt, wird der größte Effekt durch die integrierte Anwendung von Techniken erzielt, obwohl sich jede davon einzeln positiv auf eine bestimmte Branche auswirken wird.

Unterdrückung von Stereotypen über die LEAN-Technologie

Die Hauptprobleme bei der Implementierung von „Lean“-Technologie in der Produktion liegen in den Köpfen von Management und Mitarbeitern. Falsche Überzeugungen hindern Sie daran, neue Prinzipien für den Aufbau der Produktion zu akzeptieren und durch sich selbst weiterzugeben.

Dennoch sind die LEAN-Prinzipien objektiv und daher sollten Denkstereotypen die Umsetzung dieser fortschrittlichen Technologie nicht bremsen. Was verhindert das Verständnis dieses Systems? Betrachten wir die wichtigsten internen Einwände:

- „Das Unternehmen ist seit Jahren in Betrieb und funktioniert immer noch gut. Warum drastische Änderungen vornehmen?“ Tatsache ist, dass sich der Markt in den letzten Jahrzehnten rasant verändert hat. Die alten Produktionsprinzipien werden die Erhaltung des Niveaus nicht nur nicht gewährleisten, sondern es zwangsläufig zurückziehen.

- „All diese ausländischen Technologien werden unter unseren Bedingungen, in unserer Mentalität nicht funktionieren.“ Tatsächlich wurde der Ansatz „Lean Manufacturing“ in Japan entwickelt und von der westlichen Geschäftswelt aufgegriffen und weiterentwickelt. Dieser Ansatz ist jedoch nicht rein national; seine Prinzipien sind universell und basieren auf einem System zur Ressourcenschonung, das so alt wie die Welt ist und einfach in modernere Instrumente „verpackt“ wird.

- „Es wird keine Wurzeln schlagen, sie werden versuchen, aufzuhören.“ Das System der kontinuierlichen Verbesserung ist keine Aktion, keine einmalige Einführung, sondern eine komplette Neustrukturierung der Grundlage, eine grundlegende Veränderung der Arbeitskultur. Wenn man anfängt, hört der laufende Mechanismus der Verbesserung nicht auf: Die Menschen gewöhnen sich schnell an gute Dinge.

- „Ich bin nur ein Rädchen im System, was kann ich tun?“ Dies sind die Gedanken gewöhnlicher Arbeiter, gewöhnlicher Mitarbeiter, die denken, dass nichts von ihnen abhängt. Die eigentliche Grundlage des Lean-Systems widerlegt dieses Stereotyp jedoch und verkündet den Grundsatz: „Jeder Tropfen kann ein Glas füllen.“ Dank des Systems ist es einfach, die Frage zu beantworten: „Was kann ich tun?“ und beginnen Sie zu handeln: Organisieren Sie Ihren Arbeitsplatz, verbessern Sie den Betrieb untergeordneter Geräte, stellen Sie die notwendigen Verbindungen her usw.

- „Alles muss geändert werden, es ist schwierig und teuer.“ In diesem Fall müssen lediglich Stereotypen „aufgebrochen“ werden. Die Umsetzung von LEAN erfordert keine zusätzlichen Investitionen, Änderungen in der Personalpolitik oder eine sofortige Umstrukturierung technologischer Systeme. Wir sprechen von einem globalen Wandel – in der Mentalität, und er geschieht sehr allmählich und schrittweise.

Lean ist eine ganzheitliche Denkweise. Eine Denkweise, die Ihren Arbeitsablauf optimiert. Dabei nutzt er Wirkprinzipien und Werkzeuge.

Lean Manufacturing oder Lean entstand aus dem Produktionssystem der Toyota-Fabriken. Amerikanische Forscher interpretierten einige Ideen von Taichi Ohno und fanden das von ihm entwickelte System nicht nur für die Automobilindustrie, sondern auch für alle anderen Bereiche geeignet.

Die Grundlage des Lean-Manufacturing-Konzepts ist die Reduzierung von Verschwendung. Alles, was dem Produkt keinen Mehrwert verleiht, gilt als Verlust. Um die Kosten zu senken, wird der Arbeitsprozess so weit wie möglich optimiert und wo nötig vereinfacht. Ein weiterer wichtiger Teil von Lean ist das ständige Streben nach Exzellenz.

Arten von Verlusten

Verschwendung und die Arbeit, sie zu reduzieren, sind ein wichtiger Teil dieser Denkweise. Die Macher des Lean Manufacturing identifizieren sieben Arten von Verschwendung. Sie können in verschiedenen Quellen unterschiedlich bezeichnet werden.

- Teilweise abgeschlossene Arbeiten. Wenn ein Produkt oder eine Komponente nicht vollständig fertiggestellt ist, hat es keinen Nutzen oder Wert. Das bedeutet, dass Ressourcen und Zeit verschwendet wurden.

- Zusätzliche Schritte oder Prozesse. Dabei handelt es sich um Prozesse, die zwar Zeit und Mühe kosten, das Produkt aber nicht teurer machen. Ein solcher Prozess könnte beispielsweise das Verfassen von Berichten sein.

- Unnötige Funktionen oder Überproduktion. Eine neue Option oder Funktionalität kann nützlich sein, aber wenn der Kunde sie nicht benötigt, hat dies keinen Einfluss auf den Preis des Produkts.

- Multitasking und Bewegung. Jeder Mitarbeiter und das gesamte Team arbeiten so effizient wie möglich an einer Aufgabe. Je mehr Aufgaben gleichzeitig ausgeführt werden, desto geringer ist die Arbeitseffizienz.

- Erwartung. Es wird Arbeitszeit verschwendet, weil der Prozess möglicherweise in anderen Schritten gestoppt oder verlangsamt wurde.

- Transport oder Bewegung. Wenn die Arbeiter weit voneinander entfernt sind oder der Montage-/Arbeitsprozess selbst länger dauert, erhöht sich die Zeit für die Kommunikation oder den Transport von Produktteilen durch die Produktionsstufen.

- Mängel. Defekte Produkte haben einen geringen Wert oder zwingen das Team, Zeit mit der Fehlerbehebung zu verschwenden.

Verlustquellen

Es gibt auch drei Arten oder Quellen von Verlusten.

- Muda- Nutzlosigkeit, Redundanz, Verschwendung. Dies sind die Verluste, die oben beschrieben wurden.

- Moore- Unebenheiten, mangelnder Rhythmus. Kosten, die durch unregelmäßige Zeitpläne und ungleichmäßige Produktion entstehen.

- Muri- Unvernünftigkeit, Überlastung. Übermäßige Arbeitsbelastung der Mitarbeiter, was sie auf lange Sicht weniger effektiv macht.

Lean-Prinzipien

Lean Manufacturing beinhaltet mehrere Prinzipien und eine Reihe von Werten. Dabei spielen Werte vermutlich eine größere Rolle, da sie das gesamte Konzept widerspiegeln und erklären.

- Beseitigung von Verlusten.

- Verstärkungslernen.

- Entscheidungen im letzten entscheidenden Moment treffen.

- Verzögerungszeiten reduzieren.

- Respektieren Sie das Team und arbeiten Sie an seiner Effektivität.

- Produktintegrität und -qualität.

- Das große Ganze sehen.

Die Grundsätze lauten: maximale Qualität erreichen und Kosten eliminieren. Es gibt fünf Phasen ihrer Umsetzung.

- Bestimmung des Wertes des Produkts.<

- Definition des Wertstroms.

- Sicherstellung des kontinuierlichen Flusses dieses Streams.

- Dem Verbraucher ermöglichen, das Produkt zu ziehen.

- Das Streben nach Exzellenz.

Werkzeuge

Lean bietet eine breite Palette an Tools. Manche Tools regeln den Gerätewechsel, andere organisieren den Arbeitsplatz und wieder andere analysieren die Arbeitsergebnisse. Interessanterweise sind die meisten Werkzeuge in verschiedenen Produktionsbereichen einsetzbar. Hier sind einige davon.

Wertstromkarte

Eine Wertstromkarte ist ein Diagramm, das die Bewegung eines Produkts oder seiner spezifischen Funktionalität durch Phasen darstellt.

Jede Stufe wird in einem Rechteck hervorgehoben und durch einen Pfeil mit der nächsten verbunden. Unterhalb der Rechteckkette ist die Zeit dargestellt, die das Produkt in jedem Rechteck verbracht und sich zwischen ihnen bewegt hat. Anhand der Zeitflusskarte lässt sich leicht berechnen, welche Phasen länger dauern und wie viele Stunden oder Tage insgesamt mit Warten oder Umsteigen verbracht werden.

5 „Warum?“

Fünf „Warum?“ - Methode zur Lösung eines Problems. Es ermöglicht Ihnen, der Ursache von Problemen oder Verlusten auf den Grund zu gehen. Dies wird durch eine Reihe von fünf „Warum?“-Fragen erreicht. wenn ein Problem erkannt wird. Danach wird die Lösung meist viel offensichtlicher.

5S

5S ist auch eines der Lean-Tools zur Verbesserung der Arbeitsplatzorganisation. Es besteht, wie Sie sich vorstellen können, aus fünf Komponenten oder Schritten (5 Schritte).

- Sortieren ist die Aufteilung aller Gegenstände in notwendige und unnötige, wobei letztere beseitigt werden.

- Zur Aufrechterhaltung der Ordnung gehört es, die Aufbewahrung notwendiger Dinge so zu organisieren, dass sie leicht zugänglich sind.

- Für Sauberkeit sorgen – regelmäßige Reinigung des Arbeitsplatzes.

- Standardisierung – Erstellung von Standards für die drei oben genannten Schritte.

- Verbesserung – etablierte Standards beibehalten und verbessern.

Anwendung von Lean

Lean Manufacturing lässt sich am vorteilhaftesten in der Fertigungsindustrie umsetzen. Hier ermöglicht Ihnen Lean erhebliche Einsparungen und Kostensenkungen. Die Denkweise und Tools lassen sich sowohl im gesamten Unternehmen als auch in kleinen Teams bequem einführen. In der Softwarebranche wurde sogar die Lean-Softwareentwicklung entwickelt – eine Methodik, die das Lean-Konzept und seine Prinzipien nutzt.

Der weitverbreitete Einsatz von Lean-Manufacturing-Technologien wurde von Toyota vorangetrieben. Ihrem Beispiel folgend begannen viele große Unternehmen in verschiedenen Krisen nach Möglichkeiten zur Kostensenkung zu suchen und kamen zu Lean. Mittlerweile halten sich zwei Drittel der US-Unternehmen an seine Grundsätze. Teilweise auch, weil der Staat bei der Verbreitung der Methoden mitgeholfen hat.

In Russland wollen nicht viele Unternehmen ihren Arbeitsprozess philosophisch organisieren. Dennoch stellen große Unternehmen nach und nach auf neue Produktionsmethoden um. Die Russischen Eisenbahnen, KAMAZ, Irkut und Rosatom haben Lean erfolgreich eingeführt und damit gute Ergebnisse erzielt.

Literatur zum Thema Lean

Über Lean Manufacturing und flexible Methoden wurde viel Literatur geschrieben. Drei Bücher, die Ihnen helfen, Lean zu verstehen und anzuwenden.

1. „Lean Manufacturing: So eliminieren Sie Verschwendung und machen Ihr Unternehmen erfolgreich“, James P. Womack, Daniel Jones.

2. „Toyota-Produktionssystem“, Taiichi Ohno.

3. „Produktion ohne Verluste für die Arbeiter.“

4. „Geschäft von Grund auf. Lean Startup, Eric Ries.

Kaizen

Kaizen ist eine Philosophie der kontinuierlichen Verbesserung. Das Unternehmen ist der Kaizen-Philosophie folgend bestrebt, Geschäftsprozesse ständig zu verbessern und Neues in seine Arbeit einzuführen. Kaizen umfasst alle Prozesse in der Organisation und bezieht das Personal in den Verbesserungsprozess ein.

Vorteile des Kaizen-Systems

1. Dieses System kann für jedes Unternehmen von klein bis groß verwendet werden.2. Die Veränderungen sind von außen nicht sichtbar, da der Veränderungsschritt sehr klein ist. Wettbewerber werden die Umstrukturierung und Entwicklung Ihres Unternehmens nicht immer sehen, selbst wenn sie diese genau beobachten.

3. Geringe Finanzmittel für die Umstrukturierung des Unternehmens, da die wesentlichen Veränderungen vor Ort stattfinden.

4. Einbindung des Personals in den Änderungs-/Verbesserungsprozess (sofern der Zweck der Änderungen den Mitarbeitern korrekt kommuniziert wird)

5. Verbesserung der Produktqualität, Beziehungen, Service...

Der Schlüsselgedanke des Kaizen-Ansatzes besteht darin, dass alles einer ständigen Überprüfung unterzogen werden sollte. Nichts ist statisch, es gibt kein Gleichgewicht. Die Änderungen beschränken sich auf kleine Modifikationen, sind aber dauerhaft. Das sorgt für stetigen Fortschritt.

Es gibt zwei Ebenen von Kaizen

- System- oder Flow-Kaizen, das sich auf den Wertstrom als Ganzes konzentriert. Dies liegt in der Verantwortung der Führungskräfte.

- Process Kaizen konzentrierte sich auf einzelne Prozesse. Dies ist der Verantwortungsbereich der Arbeitsteams.

Das Vorschlagseinreichungssystem ist integraler Bestandteil des einen oder anderen bestehenden Managementmechanismus, der darauf abzielt, Mitarbeiter in Kaizen einzubeziehen. Die Anzahl der von Arbeitnehmern eingereichten Vorschläge gilt als wichtiges Kriterium für die Beurteilung der Leistung des Leiters einer Arbeitnehmergruppe und des Managers, dem er unterstellt ist.