Переналагодження обладнання у логістичних системах. Опис загальновизнаних логістичних систем та концепцій управління

5. МЕТОД «БАРАБАН-БУФЕР-ВЕРІВКА» (DBR)

Метод "Барабан-Буфер-Верьовка" (DBR-Drum-Buffer-Rope) - один з оригінальних варіантів "виштовхуючої" логістичної системи, розробленої в ТГЗ (Theory of Constraints),,. Вона дуже схожа на систему лімітованих черг FIFO, крім того, що в ній не обмежуються запаси в окремих чергах FIFO.

Мал. 9.

Натомість встановлюється загальний ліміт на запаси, що знаходяться між єдиною точкою складання виробничого розкладу та ресурсом, що обмежує продуктивність всієї системи, РОП (у прикладі, наведеному на малюнку 9, РОП є ділянка 3). Кожного разу, коли РВП завершує виконання однієї одиниці роботи, точка планування може запускати у виробництво ще одну одиницю роботи. Це в цій логістичній схемі називається "мотузкою" (Rope). "Верьовка" - це механізм управління обмеженням проти перевантаження РОП. Фактично, це графік відпустки матеріалів, який запобігає надходження роботи у систему у темпі вищому, ніж може бути оброблена в РОП. Концепція мотузки використовується для запобігання появі незавершеного виробництва у більшості точок системи (крім захищених плановими буферами критичних точок).

Оскільки РОП диктує ритм роботи всієї виробничої системи, то графік його називається «Барабаном» (Drum). У методі DBR особлива увага приділяється саме ресурсу, що обмежує продуктивність, оскільки саме він визначає максимально можливий вихід усієї виробничої системи в цілому, оскільки система не може виробляти більше, ніж її найпотужніший ресурс. Ліміт запасів та тимчасовий ресурс обладнання (час його ефективного використання) розподіляється так, щоб РВП завжди міг вчасно розпочати нову роботу. Цей аналізований метод називається «Буфером» (Buffer). "Буфер" і "мотузка" створюють умови, що запобігають недовантаженню або перевантаженню РОП.

Зауважимо, що у «витягуючій» логістичній системі DBR буфери, що створюються перед РОП, мають тимчасовий, а чи не матеріальний характер.

Тимчасовий буфер є резерв часу, передбачений захисту запланованого часу «початку обробки», з урахуванням розкиду у прибуття на РОП конкретної роботи. Наприклад, якщо розклад РВП вимагає почати конкретну роботу на ділянці 3 у вівторок, тоді матеріал для цієї роботи повинен бути відпущений досить рано, щоб усі попередні кроки (дільниці 1 і 2) були закінчені ще в понеділок (тобто за один повний робочий день до необхідного терміну. Буферний час служить для «захисту» найціннішого ресурсу від простоїв, оскільки втрата часу цього ресурсу еквівалентна неповоротній втрати в кінцевому результаті всієї системи. Надходження матеріалів та виробничих завдань може здійснюватися на основі заповнення осередків «Супермаркету» Передача деталей на наступні етапи обробки після їх проходження через РОП вже не є FIFO, що лімітується, т.к. продуктивність відповідних процесів свідомо вище.

Мал. 10.Приклад організації буферів у методі DBR

залежно від положення РВП

Слід зазначити, що лише критичні пункти в ланцюзі виробництва захищаються буферами (див. рис. 10). Такими критичними пунктами є:

- сам ресурс з обмеженою продуктивністю (дільниця 3),

- будь-який наступний етап процесу, де відбувається складання деталі, обробленої обмежуючим ресурсом з іншими частинами;

- відвантаження готової продукції, що містить деталі, оброблені ресурсом, що обмежує.

Оскільки у методі DBR захист від можливих відхилень зосереджений у найбільш критичних місцях виробничого ланцюга та усувається у всіх інших місцях, час виробничого циклу може бути скорочений, іноді на 50 відсотків або більше, без погіршення надійності у дотриманні термінів відвантаження продукції споживачам.

Мал. 11.Приклад диспетчерського контролю

проходження замовлень у РОП у методі DBR

Алгоритм DBR — це узагальнення відомого методу OPT, який багато фахівців називають електронним втіленням японського методу «Канбан», хоча насправді між логістичними схемами заповнення осередків «Супермаркету» та методом «Барабан-Буфер-Верьовка», як ми вже бачили, є значна різниця.

Недоліком методу «Барабан-Буфер-Верьовка» (DBR) є вимога існування РВП, що локалізується на заданому горизонті планування (на інтервалі розрахунку розкладу для виконуваних робіт), що можливе лише в умовах серійних та великосерійних виробництв. Однак для дрібносерійних та одиничних виробництв локалізувати РОП протягом досить тривалого інтервалу часу, взагалі кажучи, не вдається, що значно обмежує застосовність розглянутої логістичної схеми для цього випадку.

6. ЛІМІТ НЕЗАВЕРШЕНОГО ВИРОБНИЦТВА (НЗП)

"Витягує" логістична система з лімітом незавершеного виробництва (НЗП) схожа на метод DBR. Відмінність полягає в тому, що тут створюються не тимчасові буфери, а задається фіксований ліміт матеріальних запасів, який розподіляється на всі процеси системи, а не закінчується тільки на РОП. Схема наведена малюнку 12.

Мал. 12.

Цей підхід до побудови «витягуючої» системи управління значно простіше розглянутих вище логістичних схем, впроваджується легше, і ряд випадків є більш ефективним. Як і в розглянутих вище «витягуючих» логістичних системах тут є єдина точка планування, це ділянка 1 на малюнку 12.

Логістична система з лімітом НЗП має деякі переваги порівняно з методом DBR та системою лімітованих черг FIFO:

- неполадки, коливання ритму виробництва та інші проблеми процесів із запасом продуктивності не призведуть до зупинки виробництва через відсутність роботи для РВП, і не знижуватимуть загальну пропускну спроможність системи;

- правилам планування має підпорядковуватися лише один процес;

- не потрібно фіксувати (локалізувати) положення РВП;

- легко виявити місцезнаходження поточної ділянки РВП. До того ж, така система дає менше «хибних сигналів» порівняно з лімітованими чергами FIFO.

Розглянута система добре працює для ритмічних виробництв зі стабільною номенклатурою виробів, що налагоджені і незмінними технологічними процесами, що відповідає масовим, великосерійним і серійним виробництвам. У виробництві одиничних і дрібносерійних, де постійно запускаються у виробництво нові замовлення з оригінальною технологією їх виготовлення, де терміни випуску продукції диктуються споживачем і можуть змінюватися безпосередньо в процесі виготовлення виробів, тоді на рівні виробничого менеджменту з'являється безліч організаційних проблем. Спираючись лише на правило FIFO у передачі напівфабрикатів від ділянки до ділянки, логістична система з лімітом незавершеного виробництва у таких випадках втрачає свою ефективність.

Важливою особливістю розглянутих вище «виштовхуючих» логістичних систем 1-4 є можливість обчислення часу випуску (циклу обробки) виробів за відомою формулою Літлла:

Час випуску = НЗП/Ритм,

де НЗП - обсяг незавершеного виробництва, Ритм - це кількість виробів, що випускаються в одиницю часу.Однак для виробництв дрібносерійних та поодиноких поняття Ритма виробництва стає дуже розпливчастим, оскільки цей тип виробництв ніяк не можна назвати ритмічними. Більше того, статистика говорить про те, що в середньому вся верстатна системи в таких виробництвах залишається наполовину недовантаженою, що відбувається за рахунок постійних перевантажень одного обладнання та одночасного простою іншого в очікуванні роботи, пов'язаної з виробами, що пролежать у черзі на попередніх стадіях обробки. Причому простої та перевантаження верстатів постійно мігрують від ділянки до ділянки, що не дозволяє їх локалізувати та застосувати жоден із перерахованих вище логістичних схем витягування. Ще однією особливістю дрібносерійних та одиничних виробництв є необхідність виконання замовлень у вигляді цілого комплекту деталей та складальних одиниць до фіксованого терміну. Це значно ускладнює завдання виробничого управління, т.к. деталі, що входять до цього комплекту (замовлення), можуть технологічно піддаватися різним процесам обробки, і кожна з ділянок може бути РОП для одних замовлень, не викликаючи проблем при обробці інших замовлень. Таким чином, у розглянутих виробництвах виникає ефект так званого «віртуального вузького місця» (Virtual Bottle-Neck): вся верстатна система в середньому залишається недовантаженою, а її пропускна здатність низькою. Для таких випадків найбільш ефективною «логістичною системою, що витягує», є Метод обчислюваних пріоритетів.

7. МЕТОД ВИЧИСЛЮВАНИХ ПРІОРИТЕТІВ

Метод пріоритетів, що обчислюються, є своєрідним узагальненням двох розглянутих вище «виштовхувальних» логістичних систем: системи поповнення «Супермаркету» та системи з лімітованими чергами FIFO. Різниця в тому, що в цій системі вже не всі порожні осередки в «Супермаркеті» поповнюються в обов'язковому порядку, а виробничі завдання, опинившись у лімітованій черзі, просуваються від ділянки до ділянки не за правилами FIFO (тобто не дотримується обов'язкової дисципліни « у порядку надходження»), а за іншими пріоритетами, що обчислюються. Правила обчислення цих пріоритетів призначаються у єдиній точці планування виробництва, — у прикладі, наведеному малюнку 13, це другий виробничий ділянку, наступний безпосередньо за першим «Супермаркетом». На кожній наступній виробничій ділянці функціонує своя власна виконавча виробнича система , (MES - Manufacturing Execution System), завдання якої - забезпечити своєчасну обробку завдань, що надходять на вхід, з урахуванням їх поточного пріоритету, оптимізувати внутрішній матеріальний потік і вчасно показати проблеми, що виникають, пов'язані ,. Значне відхилення в обробці конкретного завдання на одній з ділянок може вплинути на значення його пріоритету.

Мал. 13.

Процедура «витягування» здійснюється за рахунок того, що кожна наступна ділянка може починати виконувати ті завдання, які мають максимально можливий пріоритет, що виражається в першочерговому заповненні на рівні «Супермаркету» не всіх доступних осередків, а лише тих, що відповідають пріоритетним завданням. Наступний ділянку 2, хоч і є єдиною точкою планування, що визначає роботу всіх інших виробничих ланок, сам змушений виконувати ці найбільш пріоритетні завдання. Чисельні значення пріоритетів завдань виходять за рахунок обчислень на кожній із ділянок значень загального для всіх критеріїв. Вигляд цього критерію задається основною плануючою ланкою (дільницею 2), яке значення кожен виробничий ділянку самостійно обчислює своїх завдань, або які у чергу на обробку, чи які у заповнених осередках «Супермаркета» попередньої стадії.

Вперше такий метод заповнення осередків «Супермаркету» став застосовуватися на японських підприємствах компанії «Тойота» та отримав назву «Процедури вирівнювання виробництва» або «Хейдзунка» (Heijunka). Нині процес заповнення «Ящика Хейдзунка» є одним з ключових елементів «витягуючої» системи планування, що використовується в TPS (Toyota Production System), коли пріоритети завдань, що надходять, призначаються або обчислюються поза виконуючими їх виробничими дільницями на тлі діючої «витягуючої» системи заповнення «Супермаркету» (Канбан). Приклад призначення одного з директивних пріоритетів замовленню, що виконується (аварійний, терміновий, плановий, перехідний, інше) наведено на малюнку 14.

Мал. 14.Приклад призначення директивного

пріоритету виконуваним замовленням

Інший варіант передачі завдань від однієї ділянки до іншої в даній «логістичній системі, що витягує», служить так зване «обчислюване правило» пріоритетів.

Мал. 15.Послідовність замовлень, що виконуються

у методі обчислюваних пріоритетів

Черга виробничих завдань, що передаються від ділянки 2 до ділянки 3 (рисунок 13), обмежена (лімітована), але на відміну від випадку, зображеного на малюнку 4, завдання можуть змінюватися місцями в цій черзі, тобто. змінювати послідовність свого надходження залежно від їхнього поточного (обчислюваного) пріоритету. Фактично це означає, що виконавець сам не може вибрати з якого завдання починати роботу, але у разі зміни пріоритету завдань йому, можливо, доведеться, недоробивши поточне завдання (перетворивши його на поточний НЗП), переключитися на виконання найбільш пріоритетного. Звісно, у такій ситуації при значній кількості завдань і велику кількість верстатів на виробничій ділянці необхідно використовувати MES, тобто. проводити локальну оптимізацію матеріальних потоків, що проходять через ділянку (оптимізувати виконання завдань, які вже перебувають у обробці). В результаті для обладнання кожної ділянки, що не є єдиною точкою планування, складається локальний оперативний виробничий розклад, який коригується щоразу, як тільки змінюється пріоритет виконуваних завдань. Для вирішення внутрішніх оптимізаційних завдань використовуються свої критерії, що називаються «Критерії завантаження обладнання». Завдання, які очікують на обробку між ділянками, не пов'язаними «Супермаркетом», упорядковуються за «Правилами вибору з черги» (рисунок 15), які, у свою чергу, можуть також змінюватися протягом часу.

Якщо Правила обчислення пріоритетів завданням призначаються «ззовні» стосовно кожної виробничої дільниці (Процесу), то Критерії завантаження обладнання ділянки визначають характер проходження внутрішніх матеріальних потоків. Ці критерії пов'язані з використанням на ділянці оптимізаційних MES-процедур, призначених виключно для внутрішнього користування. Вони вибираються безпосередньо диспетчером ділянки як реального масштабу часу, рисунок 15.

Правила вибору з черги призначаються на підставі значень пріоритетів завдань, що виконуються, а також з урахуванням фактичної швидкості їх виконання на конкретній виробничій ділянці (ділянка 3, малюнок 15).

Диспетчер ділянки може, враховуючи поточний стан виробництва, самостійно змінювати пріоритети окремих технологічних операцій та, використовуючи MES-систему, коригувати внутрішній виробничий розклад. Приклад діалогу щодо зміни поточного пріоритету операції наведено на рис.16.

Мал. 16.

Щоб обчислити значення пріоритету конкретного завдання, яке виконується або очікує своєї обробки на конкретній ділянці, проводиться попереднє групування завдань (деталей, що входять до певного замовлення) за рядом ознак:

- Номер складального креслення виробу (замовлення);

- Позначення деталі за кресленням;

- Номер замовлення;

- Трудомісткість обробки деталі на устаткуванні ділянки;

- Тривалість проходження деталей цього замовлення через верстатну систему ділянки (різниця між часом початку обробки першої деталі та закінченням обробки останньої деталі цього замовлення).

- Сумарна трудомісткість операцій, що виконуються над деталями, що входять до цього замовлення.

- Час переналагодження обладнання;

- Ознака забезпеченості оброблюваних деталей технологічним оснащенням.

- Відсоток готовності деталі (кількість завершених технологічних операцій);

- Число деталей із цього замовлення, які вже пройшли обробку на даній ділянці;

- Загальна кількість деталей, що входять до замовлення.

Орієнтуючись за наведеними ознаками і обчислюючи ряд специфічних показників таких як напруженість (ставлення показника 6 до показника 5), порівнюючи значення 7 і 4, аналізуючи співвідношення показників 9, 10 і 11, локальна MES-системи робить розрахунок поточного пріоритету одній групі.

Зауважимо, що деталі з одного замовлення, але що знаходяться на різних ділянках, можуть мати і різні значення пріоритету, що обчислюється.

Логістична схема Методу пріоритетів, що обчислюються, застосовується в основному в багатономенклатурних виробництвах дрібносерійного і одиничного типів. Представляючи собою «витягуючу систему» планування та використовуючи локальні MES для забезпечення високої швидкості проходження замовлень через окремі виробничі ділянки, ця логістична схема використовує децентралізовані обчислювальні ресурси для підтримки ефективності процесів в умовах пріоритетів виконуваних завдань, що змінюються.

Мал. 17.Приклад детального виробничого розкладу

для робочого місця в MES

Відмінною особливістю цього методу є те, що MES система дозволяє в межах виробничої ділянки складати детальні розклади виконуваних робіт. Незважаючи на певну складність у реалізації, метод обчислюваних пріоритетів має значні переваги:

- поточні відхилення, що виникають у ході виробництва, компенсуються засобами локальних MES на підставі пріоритетів виконуваних завдань, що змінюються, що значно підвищує пропускну здатність всієї системи в цілому.

- не потрібно фіксувати (локалізувати) положення РВП та лімітувати НЗП;

- є можливість оперативно контролювати серйозні збої (наприклад, поломка устаткування) кожному ділянці і перераховувати оптимальну послідовність обробки деталей, які входять у різні замовлення.

- наявність на окремих ділянках локальних виробничих розкладів дозволяє проводити оперативний функціонально-вартісний аналіз виробництва.

На закінчення зауважимо, що розглянуті в цій статті типи «витягуючих» логістичних систем мають загальними для них характерними ознаками, це:

- Збереження у всій системі загалом обмеженого обсягу стійких запасів (оборотних заділів) з регулюванням їх обсягу кожному етапі виробництва незалежно від чинних чинників.

- План обробки замовлень, складений однієї ділянки (єдиної точки планування), визначає (автоматично «витягує») плани робіт інших виробничих підрозділів підприємства.

- Просування замовлень (виробничих завдань) відбувається як від наступного в технологічному ланцюжку ділянки до попереднього на витрачені в процесі виробництва матеріальні ресурси («Супермаркет»), так і від попередньої ділянки до наступної за правилами FIFO або пріоритетами, що обчислюються.

ЛІТЕРАТУРА

- Jonson J., Wood D., Murphy P. Contemporary Logistics. Prentice Hall, 2001.

- Гаврилов Д.А. Управління виробництвом з урахуванням стандарту MRP II. - СПб.: Пітер, 2003. - 352 с.

- Вумек Д, Джонс Д. Ощадливе виробництво. Як позбутися втрат і досягти процвітання вашої компанії. - М: Альпіна Бізнес Букс, 2008, 474 с.

- Hallett D. (переклад Казаріна Ст.) Pull Scheduling Systems Overview . Pull Scheduling, New York, 2009. pp.1-25.

- Голдратт Е. Ціль. Ціль-2. - М: Баланс Бізнес Букс, 2005, с. 776.

- Dettmer, H.W. Breaking the Constraints до World-Class Performance. Milwaukee, WI: ASQ Quality Press, 1998.

- Goldratt, E.. Critical Chain. Great Barrington, MA: The North River Press, 1997.

- Фролов Є.Б., Загідулін Р.Р. . //Генеральний директор, №4, 2008, с. 84-91.

- Фролов Є.Б., Загідулін Р.Р. . //Генеральний директор, №5, 2008, с. 88-91.

- Zagidullin R., Frolov E. Control manufacturing production by means of MES systems. // Russian Engineering Research, 2008, Vol. 28, No. 2, pp. 166-168. Allerton Press, Inc., 2008.

- Фролов Є.Б., Загідулін Р.Р. Оперативно-календарне планування та диспетчування у MES-системах. // Верстатний парк, №11, 2008, с. 22-27.

- Фролов Є.Б., . //Генеральний директор, №8, 2008, с. 76-79.

- Мазурін А. ФОБОС: Ефективне управління виробництвом лише на рівні цеху. // САПР та графіка, №3, березень 2001, с. 73-78. - Комп'ютер Прес.

- Євген Борисович Фролов, д.т.н., професор, Московський державний технологічний університет "СТАНКІН", кафедра "Інформаційні технології та обчислювальні системи".

Сутністю логістики виробничих процесів є впорядкування руху матеріальних потоків на стадії виробництва. Головним об'єктом уваги при цьому залишається оптимізація руху матеріального потоку на стадії виробництва.

Матеріальний потік своєму шляху від первинного джерела сировини до кінцевого споживача проходить ряд виробничих ланок. Управління матеріальним потоком цьому етапі має власну специфіку і зветься виробничої логістики.

Виробнича логістика розглядає процеси, які у сфері матеріального виробництва, тобто. виробництво матеріальних благ та виробництво матеріальних послуг (робіт, що збільшують вартість раніше створених благ). Виробничий процес являє собою сукупність трудових та природних процесів, спрямованих на виготовлення товарів, заданої якості, асортименту та у встановлені терміни.

Усі виробничі процеси поділяються на основні та допоміжні.

Завдання виробничої, логістики стосуються управління матеріальними потоками всередині підприємств, що створюють матеріальні блага або надають такі матеріальні послуги, як зберігання, фасування, розважування, укладання, та ін. руху предметів праці та безперервна зайнятість. Об'єктом виробничої логістики є потокові та матеріальні процеси (матеріальний потік, матеріальні послуги). Характерна риса об'єктів вивчення у виробничій логістиці – їх територіальна компактність.

Логістичні системи, що розглядаються виробничою логістикою, звуться внутрішньовиробничих логістичних систем (ВЛС). До них можна віднести промислові підприємства, оптові підприємства, що мають складські споруди, вузлову вантажну станцію, вузловий морський піт та інші. ВЛС можна розглянути на мікро та макрорівні.

На макрорівні ВЛЗ виступають як елементи макрологічних систем. Вони задають ритм роботи цих систем, є джерелом матеріальних потоків. Можливість адаптації макрологічних систем до змін довкілля значною мірою визначається здатністю входять до них ВЛС швидко змінювати якісний і кількісний склад вихідного матеріального потоку, тобто. асортимент і кількість продукції, що випускається.

Якісна гнучкість ВЛЗ може забезпечуватися за рахунок наявності універсального обслуговуючого персоналу та гнучкого виробництва.

На мікрорівні ВЛЗ є ряд підсистем, що у відносинах і зв'язках друг з одним, утворюють певну цілісність, єдність. Ці підсистеми — закупівля, склади, запаси, що обслуговують виробництва, транспорт, інформація, збут та кадри — забезпечують входження матеріального потоку в систему, проходження в ній та вихід із системи. Відповідно до концепції логістики побудова ВЛЗ має забезпечити можливість постійного узгодження та взаємного коригування планів та дій постачальницьких, виробничих та збутових ланок усередині підприємства.

Логістична концепція організації виробництва включає такі основні положення:

Відмова від надлишкових запасів;

Відмова від завищеного часу на виконання допоміжних та транспортно-складських операцій;

Відмова від виготовлення серій деталей, на які немає замовлень покупців;

Усунення простоїв обладнання;

Обов'язкове усунення шлюбу;

Усунення нераціональних внутрішньозаводських перевезень;

Перетворення постачальників з протилежної сторони на доброзичливих партнерів.

Отже, логістична організація виробництва дозволяє знизити собівартість умовах шляхом орієнтації підприємства ринку покупця, тобто. Пріоритет отримує мету максимального завантаження обладнання та випуски великої партії виробів.

Типи організації виробництва

Усі сучасні організації виробництва поділяються на два типи: штовхаючі та тягнуть. У деяких джерелах їх називають виштовхуючим і витягуючим.

Характеристика традиційного (штовхає) підходу: виготовлення деталей відповідно до графіка (деталі надходять у міру готовності з попередньої операції на наступну).

Ідея тягнучої, чи витягує, системи виникла у середині XX в. в американських супермаркетах, коли на полиці виставлявся товар, який практично відразу поповнювався, як тільки покупець взяв кілька одиниць цієї продукції. Нині такий підхід став звичним і для російських покупців. Виникнувши у супермаркеті, така система була пристосована японцями та до виробництва.

Переваги системи, що тягне:

Відмова від надлишкових запасів, інформація про можливість швидкого придбання матеріалів чи наявність резервних потужностей для швидкого реагування зміну попиту;

Заміна політики продажу вироблених товарів політикою виробництва товарів, що продаються;

Завдання повного завантаження потужностей замінюється мінімізацією термінів проходження продукції з технологічного процесу;

зниження оптимальної партії ресурсів, зниження партії обробки;

Виконання замовлень із високою якістю;

Скорочення всіх видів простоїв та нераціональних внутрішньозаводських Перевезень.

Недолік: більша залежність від постачальників.

Такою системою є класична система Канбан, вона передбачає хорошу роботу постачальників, кваліфікований персонал на кожному рівні виробництва.

Перевагами системи, що штовхає, є об'єднання, інтегрування всіх ланок виробництва, розгляд його як єдине ціле.

Недолік: складність контролю та управління центральними органами, необхідність хороших обчислювальних ресурсів для забезпечення гарної роботи всієї системи.

Приклад: Ідея системи, що витягує, не є новою на сьогодні для компанії Солодко. Орієнтація на клієнта, великий асортимент продукції та обмежений термін зберігання змушує організувати виробничий процес за принципом супермаркету. Усі виробничі процеси плануються лише з плану продажу та наявності продукції складі. Інформація про залишки на складі оперативно надається всім заінтересованим підрозділам та є основою для щоденного планування роботи всіх підрозділів, що беруть участь у виробничому процесі. Ця ж система контролю залишків діє і на складі сировини та матеріалів. Матеріали закуповуються в тій кількості, яка потрібна для виробництва затребуваних обсягів готової продукції. Все це дозволяє значно знизити витрати на виробництво, а також значно скоротити заморожені кошти в запасах готової продукції та сировини.

Сезонність попиту кондитерські вироби стимулює пошук шляхів скорочення часу виробничого циклу. Робота підприємства в період зростання продажів більше схожа на роботу за системою, що виштовхує. Дефіцит виробничих потужностей, що виникає в цей час, виявляє вузькі місця виробничої схеми і змушує ткати способи підвищення ефективності. За матеріалами статті Солодка практика Олега Грибова, директора з виробництва кондитерської фабрики Сладко, Єкатеринбург.

Система КАНБАН

Система Канбан розроблена групою японських менеджерів. Ця система використовує в основі систему Точно в термін постачання необхідної продукції в потрібній кількості в потрібний термін, служить для оперативного управління виробництвом і включає не тільки спеціальні картки, а й транспортні засоби, виробничі графіки, технологічні та операційні картки. Втрати у цьому методі — надлишки продукції, дострокове виробництво, шлюб, нераціональне транспортування, зберігання зайвих запасів.

Сутність системи КАНБАН полягає в тому, що на всі виробничі ділянки підприємства, включаючи лінії кінцевого складання, суворо за графіком поставляється саме та кількість сировини, матеріалів, комплектуючих деталей та вузлів, яка дійсно необхідна для ритмічного випуску точно визначеного обсягу продукції. Засобом передачі наказу про постачання певної кількості конкретних виробів служить сигналом ярлик як спеціальної картки у пластиковому конверті. При цьому використовується картка відбору та картка виробничого замовлення. У картці відбору вказується кількість деталей, що має бути взято на попередньому ділянці обробки, тоді як у картці виробничого замовлення зазначено кількість деталей, що має бути виготовлено попередньому ділянці. Ці картки циркулюють як усередині заводу, так і між численними фірмами постачальниками. Вони обережуть інформацію про кількість необхідних деталей, забезпечуючи тим самим функціонування виробництва за системою точно вчасно.

Канбан є інформаційною системою, що забезпечує оперативне регулювання кількості виробленої продукції на кожній стадії виробництва.

Картка відбору містить: вид та кількість виробів, які мають надійти з попередньої ділянки.

Картка виробничого замовлення містить: вид та кількість продукції, яка має бути виготовлена на попередній технологічній стадії.

Картка постачальника або картка субпідрядника містить: інструкції щодо постачання комплектуючих виробів, картка постачальника є різновидом картки відбору.

Сигнальна картка використовується для опису партії виробу. Така картка прикріплюється до контейнера із партією виробів. Якщо деталі з контейнера взяті до рівня, позначеного прикріпленою карткою, починає діяти замовлення на їх поповнення. Сигнальні картки бувають двох видів: картка вимога на відпустку матеріалу та картка замовлення на виготовлення (трикутної форми).

Принаймні готовності з попередньої операції на наступну. Тягне система полягає в тому, що наступна ділянка замовляє і вилучає деталі, складальні одиниці т.п. з попередньої ділянки на наступну.

Правила КАНБАН:

1. Наступний технологічний етап повинен витягувати необхідні вироби з попереднього у необхідній кількостівпотрібномумісцівсуворовстановленечас:

Будь-яке переміщення без карток забороняється;

Будь-який відбір, що перевищує кількість карток, забороняється;

Кількість карток має відповідати кількості продукції.

2. На ділянці випускається така кількість, яка витягується наступною ділянкою:

Виробництво у великих кількостях заборонено;

Послідовність виготовлення відповідає послідовності надходження карток.

3. Бракована продукція не повинна надходити на наступну ділянку.

4. Кількість карток має бути мінімальною, оскільки число відображає максимальний запас деталей і вузлів.

5. Картки повинні використовуватись для пристосування виробництва до змін попиту.

Система КАНБАН також сприяє впровадженню удосконалень, що ведуть до підвищення.

Вдосконалення ручних операцій:

Цілком зайві (абсолютно непотрібна) — простої подвійне транспортування, складування проміжних продуктів. Такі операції підлягають ліквідації.

Операції, що не збільшують , - зайві, але неминучі операції (похід за деталями, перекладання інструменту, розпакування деталей надійшли, а постачальників, і т.д.)

Виробничі операції, що збільшують додану вартість за рахунок використання людської праці! (Вибракування, проміжне складання, ремонтні роботи). Ці операції становлять невелику частину обсягу ручних операцій, що збільшують вартість.

Тому видно послідовність виключення ручної праці.

Вдосконалення обладнання.

Критерій вартість ефективності. Мета будь-якого вдосконалення – скорочення числа зайнятих робітників.

Раціоналізаторські пропозиції.

p align="justify"> Система раціональних пропозицій діє на рівні робітників і гуртків якості - це невелика група робітників, які вивчають різні методи та прийоми контролю якості. Учасникам гуртків пропонується навчання. Визначаються теми.

Методи вирівнювання виробництва

При застосуванні методу вирівнювання виробництва виробництво відповідає потребам сьогодення, а запаси в результаті реалізації модульного принципу конструювання виготовлення виробів можуть бути скорочені до мінімуму.

Результатом вирівнювання виробництва є виробництво деталей на суміжних лініях із постійною швидкістю та постійною кількістю.

Вирівнювання виробництва за рахунок використання робочої сили

Якщо попит на продукцію зростає — наймаються тимчасові працівники, час універсала збільшується, завантаження обладнання до 100% Важливою умовою є простота навчання працівників. Можливі зміни тривалості робочих мін.

Якщо спостерігається падіння попиту продукцію, у разі надаються позачергові оплачувані відпустки, скорочуються позаурочні роботи, можливий переведення працівників інші лінії, відпрацьовуються операції з переналагодження устаткування. Виготовлення комплектуючих виробів, які раніше купувалися у доставників, провадиться самостійно. Проводяться наради гуртків якості.

Основна філософія — не обов'язково мінімізувати кількість обладнання, головне мінімізувати кількість працюючих. Практика понаднормових робіт.

Вирівнювання виробництва за рахунок гнучкого виробничого обладнання:

Придбання функціональних верстатів;

Модернізація розробка оснастки для існуючих верстатів;

Оперативне переналагодження оснастки.

Методи скорочення тривалості виробничого процесу.

Методи скорочення циклу виробництва:

1. Принцип конвеєра: весь процес розбивається на ділянки таким чином, щоб операційний час на кожній ділянці був однаковим, і час транспортування між ділянками повинен збігатися. За одиницю операційного часу прийнято 1 чи певну партію готової продукції.

2. Поєднання професій: 1 робітник обслуговує 16 верстатів, починає з 1го верстата (найдовша операція) і т.д., після того як запустить 16 верстатів, повертається до першого верстата. Операцію закінчено. На кожному верстаті знаходяться заготовки різного ступеня готовності.

3. Скорочення міжопераційних перерв, тобто. скорочення очікування продукції з попередньої стадії.

Методи скорочення часу переналагодження:

1. Поділ внутрішніх вимагають зупинки обладнання та зовнішніх переналагодок. При зупиненому обладнанні зовнішні переналагодження не проводяться.

2. Включення у зовнішнє переналагодження більшої кількості внутрішніх.

3. Виключення регулювання.

4. Виключення переналагодження як такої. Використовуються уніфіковані деталі чи відбуваються виготовлення одночасно різних деталей однією устаткуванні різними працівниками. Важливим у цьому методі є розташування устаткування.

Метод нормування операцій.

Метою даного методу є скорочення кількості працюючих:

Назад | |

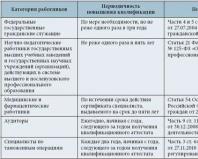

Розглянемо основні інструменти логістики, подані у табл. 1.7.

Планування потреби у матеріальних ресурсах(Material Requirements Planning – MRP) – система організації виробництва та матеріально-технічного забезпечення; відноситься до класу виштовхувальних систем. Система дозволяє узгоджувати та оперативно коригувати плани та дії закупівельних, виробничих та збутових ланок підприємства з урахуванням постійних змін у режимі реального часу. Плани закупівель, виробництва та збуту в системі MRP можуть узгоджуватися у середньостроковій та довгостроковій перспективі; забезпечується також поточне регулювання та контроль виробничих запасів. Інформаційне забезпечення системи включає дані плану виробництва, файл матеріалів (формується на основі плану виробництва і включає специфіковані найменування необхідних матеріалів із зазначенням їх кількості з розрахунку на одиницю готової продукції та з класифікацією за рядом ознак, у тому числі сировину, деталі, складальні одиниці), файл запасів (дані по необхідним виконання плану виробництва матеріалам, як у наявних складі, і замовленим, по ще не поставленим; за термінами виконання замовлень, страхових запасів тощо.).

Планування вимог до розподілу(Distribution Requirements Planning – DRP) – система контролю за станом запасів у логістичній системі реалізації продукції та послуг. Належить до виштовхувальних систем. Одним із основних параметрів системи DRP є так звана синхронізована точка замовлення, яка визначається шляхом прогнозування попиту у різних ешелонах логістичної системи. Отримані дані використовуються як вихідні дані при формуванні замовлення на продукцію та розрахунку графіка виробництва за допомогою системи MRP.

Таблиця 1.7

Бізнес-процеси, компоненти та інструменти логістики як концепції управління підприємствами

|

Бізнес процес |

Компоненти |

Інструменти |

|

|

Стратегічний менеджмент |

Цілі, завдання |

Планування потреб у матеріальних ресурсах (Material Requirements Planning – MRP) Планування вимог до розподілу (Distribution Requirements Planning – DRP) Планування ресурсів підприємства (Enterprise Resource Planning – ERP) Розширене планування (Advanced Planning and Scheduling – APS) Спільне планування, прогнозування та придбання (Collaborative Planning, Forecasting and Replenishment – CPFR) Синхронізоване із споживачем планування ресурсів (Customer Synchronized Resource Planning – CSRP) |

|

|

Технологічний менеджмент |

Технологія (консолідація, розукрупнення) |

Гнучкі виробничі системи (Flexible Manufacturing Systems – FMS) Оптимізовані виробничі технології (Optimized Production Technology – ГРТ) Комплексне автоматизоване виробництво (Computer Integrated Manufacture – CIM) Управління технічним обслуговуванням основних фондів (Physical Resource Management – PRM) Комплексна система забезпечення якісної роботи обладнання (Total Productive Maintenance System – TPM) Заміна штампу протягом однієї хвилини (Single Minute Exchange of Dies – SMED) Система раціоналізації робочого місця (5S) Бережливе виробництво (Lean Production – LP) Корпоративні системи управління виробництвом (Manufacturing Enterprise Solutions – МES) |

|

|

Логістичний менеджмент |

Структура, (потік, ланцюг), місце (територія, траєкторія) |

Управління подіями у логістичних ланцюгах (Supply Chain Event Management – SCEM) Моніторинг логістичних ланцюгів (Supply Chain Monitoring – SCMo) Планування потреб у вхідних, внутрішніх та вихідних матеріальних потоках (Logistics Requirements Planning – LRP) Логістика, орієнтована попит (Demand- driven Тесhniques/Logisties – DDT) Запаси, керовані клієнтами (Vendor Managed Inventory – VMI) Гнучка система складської вантажопереробки (Flexible Materials Handling System – FMHS) |

|

|

Управління товаром |

Товар (кількість, якість) |

Безперервна підтримка закупівель та життєвого циклу виробів (Continuous Acquisition and Lifecycle Support – CALS) Автоматизоване проектування (Computer Aided Design – CAD) Загальне управління якістю (Total Quality Management - TQM) Метод управління якістю "Шість сигм" (Six sigma – 6σ) |

|

|

Управління-відносинами зі споживачами |

Споживач, комунікації |

Ефективне реагування на запити споживачів (Efficient Customer Response – ECR) Управління фізичним розподілом (Physical Distribution Management – PDM) Управління продажами (Sales Force Automation – SFA) |

|

|

Управління відносинами із постачальниками |

Персонал (постачальники, посередники) |

Активна система постачання (Active Supply System – ASS) Аутсорсинг (Outsourcing – O) |

|

|

Фінансовий менеджмент |

Ціна (витрати, час) |

Концепція "Точно під час" (Just in Time – JIT) Планування потреб у фінансах (Finance Requirements Planning – FRP) Система збалансованих показників (Balanced Scorecard – BSC) Функціонально-вартісний аналіз (Value analysis – VA) Управління портфелем активів (Portfolio Management – PM) Контролінг (Controlling - C) Метод мінімальних загальних витрат (Least Total Cost – LTC) Метод управління витратами (Activity Based Costing – ABC) |

|

Планування ресурсів підприємства(Enterprise Resource Planning – ERP)– оптимальний розподіл ресурсів підприємства у масштабах логістичної системи, що дозволяє отримувати дані та скорочувати обсяг ручних операцій та кількість завдань, пов'язаних з обробкою фінансової, складської, транспортної та іншої інформації, а також із замовленнями споживачів. Одним з основних способів поліпшення ключових бізнес-процесів для більшості організацій є оперативна та точна інтеграція, що забезпечує отримання, обробку та отримання необхідної інформації. Комп'ютерні системи ERP дозволяють досягати високої якості інтеграції на основі єдиної моделі даних, що забезпечує загальне тлумачення всіх даних і задає набір правил для їх оцінки. Системи ERP діють з урахуванням загальної бази даних, яка є фундаментом для комунікацій всередині організації.

Розширене планування(Advanced Planning and Scheduling – APS) – методологія, що виникла у середині 1990-х гг. і тому може вважатися однією з останніх розробок теорії управління виробництвом. Включає дві частини: планування виробництва і закупівель і диспетчеризацію виробництва. Перша частина методу APS схожа алгоритм MRP. Істотна відмінність у тому, що у системі APS узгодження матеріалів і потужностей відбувається не ітеративно, а синхронно, що різко скорочує час перепланування. Системи типу APS дозволяють вирішувати такі завдання, як проштовхування термінового замовлення у виробничі графіки, розподіл завдань з урахуванням пріоритетів і обмежень, перепланування з використанням повноцінного графічного інтерфейсу. Це особливо актуально для позамовного виробництва, а також у випадках жорсткої конкуренції у термінах виконання замовлення та необхідності точного дотримання цих термінів. Друга частина методу APS – диспетчеризація виробництва, з можливістю обліку різноманітних обмежень, з елементами оптимізації. Функції APS, властиві виробничим ERP-системам, є відносно новими. Проте вважається, що з часом алгоритми APS стануть загальноприйнятими для багатьох виробничих підприємств.

Ефективне реагування на запити споживачів(Efficient Customer Response – ECR) – система організації господарських зв'язків постачальників-виробників продукції та торгових підприємств, побудована за принципом "точно під час" Gust in Time – JIT) і заснована на точній синхронізації виробництва та збуту, що передбачає специфічний підхід до контролю за станом запасів та реорганізацію функцій логістичних систем реалізації продукції та послуг. Ця система передбачає вирішення завдань розрахунку оптимальної партії виробів, що запускаються у виробництво та послідовності переналагодження обладнання, що забезпечують більш повне ув'язування графіка виробництва та графіка поставок. У системі використовується принцип безперервного поповнення запасів, відповідно до якого розширено повноваження постачальників у визначенні обсягу партії постачання та строку постачання; одночасно встановлено обсяг відповідальності постачальників за наслідки ухвалених ними рішень. Безперервність поповнення запасів можна досягти шляхом електронного обміну даними між системою касових терміналів магазину та ЕОМ постачальника. На основі отриманих даних проводиться прогнозування попиту, імітаційне моделювання різних сценаріїв продажів, формування графіків поставок та ін.

Спільне планування, прогнозування та придбання(Collaborative Planning, Forecasting and Replenishment – CPFR) тісно пов'язане з концепцією ECR і розглядається як результат її подальшого розвитку та вдосконалення. CPFR є розширеним варіантом концепції ECR. На відміну від ECR-проектів, орієнтованих виключно на сферу торгівлі, у концепції CPFR розглядаються не лише маркетингові та логістичні коопераційні процеси, а й такі процеси, як спільне планування, прогнозування та корпоративне управління. На відміну від ECR, CPFR основний наголос робиться на підвищення якості та ступінь актуальності даних, а не на простий інформаційний обмін.

Основна відмінність CPFR від ECR полягає у розрахунку прогнозів потреб та поставок, які постійно актуалізуються. Тим самим у учасників ланцюга поставок з'являється можливість оперативного та планового порівняння значення параметрів виконання робіт та адекватної адаптації власних планів.

У процесній моделі CPFR представлені практичні кроки реалізації кооперації. Суть процесної моделі CPFR – об'єднання всіх партнерів з метою тісної співпраці, заснованої на ресурсах та інформації, що надаються обома сторонами. Після того, як визначаються цілі та граничні умови кооперації, починається

етап спільного прогнозування Насамперед складається прогноз продажів, виходячи з вимог спільних бізнес-планів. Складається календарний план важливих подій, як-от, надмірне чи недостатнє число філій, маркетингові акції, використання нової продукції, тобто. подій, які можуть вплинути на продаж продукції. На цьому етапі сплановані процеси та прогнози перетворюються на практичний бізнес-процес і починається процес поставок.

Ключові переваги CPFR полягають у єдиному всім партнерів прогнозуванні попиту споживачів; координації співробітництва виробника та продавця від прогнозу продажів до вирішення проблем, що виникають в оперативних бізнес-процесах; динамічного підходу до вирішення проблемних ситуацій; гарантованих постачання продукції від продавців та виробників, що базуються на загальному прогнозуванні.

Синхронізоване із споживачем планування ресурсів(Customer Synchronized Resource Planning – CSRP) – системи, які використовують перевірену, інтегровану функціональність ERP та переорієнтують виробниче планування від виробництва далі до покупця (кінцевого споживача). CSRP надають дієві методи та програми для створення продуктів з підвищеною цінністю для покупця, перевизначаючи практику бізнесу та фокусуючи її на ринковій, а не на виробничій діяльності. При цьому бізнес-процеси тепер інтегрують інтереси покупців.

Сутність концепції у тому, що з управлінні підприємством можна і треба враховувати як його матеріальні ресурси, а й усі ресурси, які зазвичай розглядаються як " допоміжні " чи " накладні " . Це ресурси, що споживаються під час маркетингової та "поточної" роботи з клієнтом, післяпродажного обслуговування (сервісу) товарів, логістичних операцій, а також внутрішньоцехових ресурсів. Таким чином, враховуються усі етапи "життєвого циклу" товару. Тому часто CSRP-систему називають "інтегрованою системою підтримки функціонального життєвого циклу виробу".

Реалізація концепції CSRP дозволяє керувати замовленнями клієнтів і загалом усією роботою з ними на порядок "детальніше", ніж це було можливо раніше. Справді, стало реальністю щогодинне зміна виробничого графіка, що у умовах " класичної " завдання ERP ставилося до категорії " кошмарних снів " , але в конкретних виробництвах середнього та малого розміру зустрічається повсюдно (у Росії – практично скрізь).

Детальний аналіз вартості замовлення і навіть конкретних товарів у його складі став можливим вже на етапі його оформлення, причому не в "середньостельових" цифрах, а з урахуванням конкретних технологічних рішень. При розрахунку собівартості можна навіть врахувати всі додаткові операції з тестування та адміністративного обслуговування замовлення, не кажучи вже про післяпродажне обслуговування (сервіс) (весь "бізнес-цикл" або "життєвий цикл" товару), що практично неможливо у стандартних системах. Нескладно також моделювати завдання типу: "що краще: зробити чи купити?", "що дешевше: комплектуючі чи вузли готового виробу?".

Типовий приклад – термінове замовлення клієнта, не включене до виробничих графіків. Приймати чи не приймати замовлення? У цьому випадку слід врахувати витрати на переналагодження обладнання, втрати від можливого несвоєчасного виконання вже розміщених (запланованих) у виробництві замовлень, витрати на термінову закупівлю сировини, що бракує, або комплектуючих і т.д. До цієї категорії проблем відноситься і дилема: чи варто торговому підприємству відкривати нову продуктову лінію, якщо це потребуватиме розвитку сервісної мережі, розширення складських площ, збільшення штату менеджерів, зростання витрат на рекламу? Чи окупить потенційний прибуток усі ці витрати? На ці запитання може відповісти CSRP-система.

Планування ресурсів, синхронізоване з покупцем, пропонує новий набір правил бізнесу, які дозволяють розробляти рішення та надавати послуги, які зроблять виробників необхідними для покупців. Конкурентні переваги дедалі частіше визначаються як здатність виробників задовольняти елітарні потреби конкретного покупця щодня. Наприклад, процес обробки замовлень розширюється, і замість простої функції введення замовлення він справді інтегрує функції продажу та маркетингу. Обробка замовлень тепер починається не власне із замовлення, а з даних про покупця чи навіть із перспектив продажу.

Гнучкі виробничі системи(Flexible Manufacturing Systems – FMS)- Сукупність у різних поєднаннях обладнання з числовим програмним управлінням, роботизованих технологічних комплексів, гнучких виробничих модулів, окремих одиниць технологічного обладнання, систем забезпечення функціонування гнучких виробничих систем в автоматичному режимі протягом заданого інтервалу часу. Гнучкі виробничі системи мають властивість автоматизованої переналагодження при виробництві виробів довільної номенклатури у встановлених межах значень та характеристик. Дані системи дозволяють майже повністю виключити ручну працю на вантажно-розвантажувальних та транспортно-складських роботах, здійснити перехід до малолюдної, а в перспективі – і до безлюдної технології.

Оптимізовані виробничі технології– (Optimized Production Technology – ГРТ) – система організації виробництва та матеріально-технічного забезпечення, розроблена американськими та ізраїльськими фахівцями. Ряд західних фахівців небезпідставно стверджують, що ГРТ - це фактично комп'ютеризований варіант системи "Канбан", з тією суттєвою різницею, що ГРТ запобігає виникненню "вузьких місць" у ланцюзі "закупівлі - виробництво - збут", а "Канбан" дозволяє ефективно усувати вже виникли "вузькі місця". Основним принципом системи ГРТ є виявлення у виробництві "вузьких місць" або, за термінологією її творців, "критичних ресурсів". Як критичні ресурси можуть виступати, наприклад, запаси сировини та матеріалів, машини та обладнання, технологічні процеси, персонал. Від ефективності використання критичних ресурсів залежить ефективність економічної системи загалом, тоді як інтенсифікація використання інших ресурсів, званих некритичними, ефективності системи мало позначається. Виходячи з розглянутого вище принципу підприємства, що використовують систему ГРТ, не прагнуть забезпечити стовідсоткове завантаження робітників, зайнятих на некритичних операціях, оскільки інтенсифікація праці цих робітників призведе до зростання незавершеного виробництва та інших небажаних наслідків. Підприємства заохочують використання резерву робочого дня таких робочих підвищення кваліфікації, проведення зборів гуртків якості та інших. З урахуванням переліку пріоритетів планується максимальне забезпечення ресурсами продукції, має найвищий (нульовий) пріоритет, а забезпечення решти продукції – за зменшенням пріоритетів; здійснюється пошук альтернативних ресурсів за відхилення від графіка виробництва.

Комплексне автоматизоване виробництво(Computer Integrated Manufacture – CIM) – комп'ютеризоване інтегроване виробництво. CIM – це подальше розширення можливостей систем управління підприємством, аналогічне розширенню MRP рівня MRP II. У класичній MRP II/ERP системі функції планування та управління взаємопов'язані з функціями виконання планів, обліку та управління замовленнями, постачальниками, виробництвом, клієнтами, управління фінансами. У свою чергу, CIM додає в цей інтегрований набір можливості автоматизованого проектування (САПР-системи) та оперативного управління цехами та обладнанням (АСУТП-системи) – функції, для яких така тісна взаємодія з основною бізнес-системою раніше не передбачалася. Таким чином, у CIM-системі інтегруються різні програмні продукти, що мають, як правило, різну ідеологію, різні операційні системи та формати даних.

Управління технічним обслуговуванням основних фондів(Physical Resource Management – PRM) – система управління технічним обслуговуванням виробничих фондів, що забезпечує системний підхід до різних елементів (виробничі будівлі, технологічне обладнання, транспортні засоби та ін) протягом усього терміну їх експлуатації. Система PRM забезпечує збір та обробку інформації про стан виробничих фондів, видачу рекомендацій та попереджувальних та капітальних ремонтів, контроль забезпечення запасними частинами та ін.

Комплексна система забезпечення якісної роботи обладнання(Total Productive Maintenance System – TPM) – система, що забезпечує оптимальне поєднання фактичного використання виробничих потужностей та витрат на підтримку їх у справному стані за рахунок скорочення поломок та простоїв (у тому числі на переналагодження), а також підвищення продуктивності та вдосконалення обладнання. ТРМ передбачає активну участь працівників усіх рівнів різних служб підприємства у процесі покращення використання обладнання.

Заміна штампу протягом однієї хвилини (Single Minute Exchange of Dies – SMED) – переналагодження або переоснащення обладнання менш ніж за 10 хвилин. Являє собою набір теоретичних та практичних методів, які дозволяють скоротити час операцій налагодження та переналагодження обладнання. Спочатку ця система була розроблена для того, щоб оптимізувати операції заміни штампів та переналагодження відповідного обладнання, проте принципи "швидкої переналагодження" можна застосовувати до всіх типів процесів. Переналагодження в один дотик (One-touch setup або One-Touch Exchange of Die) – варіант SMED, де вимірюється час переналагодження одиницями хвилин (не більше 9).

Система раціоналізації робочого місця (5S) – система організації та раціоналізації робочого місця. Була розроблена у післявоєнній Японії у компанії "Toyota".

- 5S – це п'ять японських слів:

- - Сеірі (сортування) - чіткий поділ речей на потрібні та непотрібні та позбавлення від останніх;

- - Сеітон (дотримання порядку - акуратність) - організація зберігання необхідних речей, яка дозволяє швидко і просто їх знайти та використовувати;

- – сеїсо (зміст у чистоті – прибирання) – дотримання робочого місця у чистоті та охайності;

- - Сеікецу (стандартизація - підтримання порядку) - необхідна умова для виконання перших трьох правил;

- - Сіцуке (вдосконалення - формування звички) - Виховання звички точного виконання встановлених правил, процедур та технологічних операцій.

Бережливе виробництво (Lean Production – LP) – концепція менеджменту, заснована на неухильному прагненні усунення всіх видів втрат. Ощадливе виробництво передбачає залучення до процесу оптимізації бізнесу кожного співробітника та максимальну орієнтацію на споживача. Ощадливе виробництво - це інтерпретація

тація ідей виробничої системи компанії "Toyota" американськими дослідниками її феномену.

У межах концепції ощадливого виробництва було виділено безліч елементів: потік одиничних виробів; канбан; загальний догляд обладнання – система Total Productive Maintenance (TPM); система 5S; швидке переналагодження (SMED); кайзен; поки-йоке ("захист від помилок") - спеціальний пристрій або метод, завдяки якому дефекти просто не можуть з'явитися.

Корпоративні системи управління виробництвом (Manufacturing Enterprise Solutions) MES) – група засобів автоматизації, що виникла внаслідок відокремлення завдань, що не належать до ERP. До систем MES прийнято відносити додатки, що відповідають: за управління виробничими та людськими ресурсами в рамках технологічного процесу, планування та контроль послідовності операцій технологічного процесу, управління якістю продукції, зберігання вихідних матеріалів та виробленої продукції за технологічними підрозділами, технічне обслуговування виробничого обладнання, зв'язок систем ERP та SCADA/DCS.

Управління подіями у логістичних ланцюгах(Supply Chain Event Management - SCEM). Модулі моніторингу ланцюжків поставок (SCEM) за допомогою візуальних засобів показують, наскільки ефективно здійснюється управління даними ланцюжками, оперативно попереджають про будь-які зміни в складно структурованому ланцюжку поставок підприємств, змушених інтегрувати дані про постачальників, виробників готової продукції, дилерів та інших її учасників, розташованих за всьому світу.

Моніторинг логістичних ланцюгів(Supply Chain Monitoring – SCMo) – система нового покоління Lean ERP чи не-ERP систем. Вона була розроблена в 2002 р. для планування та моніторингу виробничих логістичних ланцюжків як усередині, так і поза підприємствами. В даний час SCMo-система – це рішення для підприємств, що постійно вдосконалюють свою діяльність, підприємств, які прагнуть бути ощадливими у всіх процесах управління, у тому числі і в галузі IT-систем управління логістичною діяльністю. Основна функціональність SCMo включає необхідний набір

функцій, призначених для підтримки дискретного виробництва: керування складами виробів; управління запасами, закупівлі, управління попитом/продажом, управління собівартістю і, звичайно, планування та моніторинг виробництва.

Через відносну "молодість" системи, SCMo не має більшості "хронічних" хвороб традиційних ERP. Навпаки, при початковій розробці і при справжньому розвитку використовувалися і використовуються найбільш сучасні концепції як програмної архітектури, так і методів управління. А саме:

- – SCMo спочатку розроблено для роботи на інтернет-платформі з використанням Microsoft.NET;

- – система " логічно " побудована за принципом SOA, тобто. "збирається" і конфігурується для кожної конкретної виробничої системи та під особливості підприємства;

- – велика функціональність управління виробництвом підтримує такі методики ефективного управління, як:

- – Lean Production (витягувальне планування, управління по системі Канбан, візуалізація того, що відбувається, у тому числі і через web-камери, штрихкодування, поки що, підтримка одиничного потоку, розрахунок мінімального та максимального рівнів запасів);

- - ТГС (ідентифікація "вузьких місць", планування виробництва за принципом "барабан-буфер-мотузка");

- - "Швидке підприємство".

Планування потреби у вхідних, внутрішніх та вихідних матеріальних потоках(Logistics Requirements Planning – LRP) – система планування та координації матеріальних потоків на рівні підприємства, ланцюгів поставок, територіально-виробничого комплексу тощо. Система LRP забезпечує інтегрований підхід до управління запасами, прогнозування попиту на перевезення, визначення оптимального коефіцієнта ланки руху матеріальних ресурсів тощо. У системі LRP широко використовуються пакети прикладних програм, які застосовуються в рамках систем MRP та DRP.

Логістика, орієнтована попит(Demand-driven Techniques/Logistics – DDT). Ця технологія розроблялася як модифікація концепції RP (планування

потреб") з метою покращення реакції логістичної системи на зміну споживчого попиту. Найбільш відомими є наступні чотири варіанти концепції: rules based reorder (RBR), quick response (QR), continuous replenishment (CR) та автоматичний replenishment (AR). Наприкінці 1990 -х рр. з'явилися удосконалені версії концепції DDT-Effective Customer Response (ECR) - "Ефективна реакція на запити споживачів" та Vendor Managed Inventory (VMI) - "Управління запасами постачальником", засновані на нових можливостях логістичних інформаційних систем та технологій.

Технологія RBR спирається на одну із найстаріших методик контролю та управління запасами, засновану на концепції точки відновлення замовлення – reorder point (ROP) та статистичних параметрах попиту (витрати) продукції. Ця технологія застосовується визначення та оптимізації страхових запасів з метою вирівнювання коливань попиту.

Ефективність методу значною мірою залежить від точності прогнозування попиту, внаслідок чого він тривалий час не користувався великою популярністю у фахівців з логістичного менеджменту. Оскільки прогнози споживчого попиту готову продукцію не відрізнялися високою точністю, практичного застосування технологія RBR у логістичній діяльності не знаходила. Відродження методу пов'язане з революцією в інформаційних технологіях, коли з'явилася можливість отримувати та обробляти інформацію про попит з кожної точки продажу у реальному масштабі часу за допомогою сучасних телекомунікаційних та інформаційно-комп'ютерних систем.

Цьому сприяли нові гнучкі виробничі технології, що значно скоротили тривалість виробничих логістичних циклів. RBR використовується переважно для регулювання страхових запасів. Застосовуються інші DDT-орієнтовані методи.

Запаси, керовані клієнтами(Vendor Managed Inventory – VMI)являє собою практику управління поставками, при якій матеріальні запаси контролюються, плануються та керуються постачальником на підставі очікуваного обсягу попиту та заздалегідь обумовлених мінімальних та максимальних рівнів матеріальних запасів. Традиційно успіх в управлінні ланцюгами постачання залежить від розуміння ключових процесів та знаходження балансу між політикою підприємства щодо запасів та рівнем післяпродажного обслуговування (сервісу) клієнтів. Проекти VMI покликані покращити обидва параметри.

Концепція VMI ґрунтується на переконанні в тому, що виробник займає найкращі позиції для управління матеріальними запасами, оскільки має більше інформації щодо виробничих можливостей та термінів. З іншого боку, передача виробнику функції управління матеріальними запасами торгового посередника скорочує логістичну ланцюжок, збільшуючи прозорість поставок і зменшуючи загальний рівень запасів. Для керування постачанням відповідно до VMI-підходу виробнику на регулярній основі потрібні дані з продажу, що передаються торговим підприємством за допомогою електронного обміну даними (Electronic Data Interchange – EDI), іншим електронним способом, або через традиційних агентів, наприклад, за допомогою RFID-технології. З отриманих даних виробник бачить актуальну картину по залишкам продукції складах торгових посередників, динаміці попиту кінцевих споживачів і розраховує обсяг замовлення відвантаження цим посередникам.

Гнучка система складської вантажопереробки(Flexible Materials Handling System – FMHS) – сукупність у різних поєднаннях гнучких складських модулів, гнучких виробничих модулів, роботизованої внутрішньоскладської транспортної мережі, систем забезпечення функціонування в автоматичному та напівавтоматичному режимах протягом заданого інтервалу часу. FMHS призначена для автоматизації технологічних процесів па складах, що розглядаються як організаційне та функціональне ціле, тобто. передусім на складах торгових організацій, які пов'язані безпосередньо з процесами виробництва.

Безперервна підтримка закупівель та життєвого циклу виробів(Continuous Acquisition and Lifecycle Support – CALS) – система контролю та управління науковими дослідженнями та розробками в галузі створення військової техніки, організації її виробництва та логістичної підтримки. У системі CALS передбачено комплекс стандартів автоматизованого обміну даними між замовником, що розміщує державний контракт на розробку та виробництво військової техніки, постачальниками комплектуючих та сировини, а також відомствами, що виготовляють та експлуатують військову техніку. Спільним для цих стандартів є принцип одноразового введення інформації та багаторазового її використання, безпаперових технологій передачі між локальними інтегрованими базами даних. Передбачено взаємодію системи CALS з гнучкими виробничими системами підприємств-виробників, системами автоматизованого проектування підприємств-розробників та ін.

Автоматизоване проектування(Computer Aided Design – CAD, рос. САПР) – програмний пакет, призначений для проектування (розробки) об'єктів виробництва (або будівництва), а також оформлення конструкторської та (або) технологічної документації.

Компоненти функціональних систем САПР зазвичай групуються в три основних блоки CAD, САМ, САЕ. Модулі блоку CAD (Computer Aided Designed) призначені в основному для виконання графічних робіт, модулі САМ (Computer Aided Manufacturing) – для вирішення завдань технологічної підготовки виробництва, модулі CAE (Computer Aided Engineering) – для інженерних розрахунків, аналізу та перевірки проектних рішень.

Існує велика кількість пакетів САПР різного рівня. Значного поширення набули системи, в яких основна увага зосереджена на створенні "відкритих" (тобто, що допускають розширення) базових графічних модулів CAD, а модулі для виконання розрахункових або технологічних завдань (відповідні блокам САМ та САЄ) залишаються для розробки користувачам чи організаціям, спеціалізованим на відповідному програмуванні. Такі додаткові модулі можуть використовуватися самостійно, без CAD-систем, що дуже часто практикується в будівельному проектуванні. Вони можуть представляти великі програмні комплекси, котрим розробляються свої додатки, дозволяють вирішувати вужчі завдання.

Загальне управління якістю(Total Quality Management – TQM)- це принципово новий підхід до управління будь-якою організацією, націлений на якість, заснований на участі всіх її членів (персоналу у всіх підрозділах і на всіх рівнях організаційної структури) та спрямований на досягнення довгострокового успіху за допомогою задоволення вимог споживача та вигоди як для співробітників організації, так і для суспільства загалом. Основними цілями TQM є:

- - орієнтація підприємця на задоволення поточних та потенційних запитів споживачів;

- - Зведення якості в ранг мети підприємництва;

- - Оптимальне використання всіх ресурсів підприємства.

Найбільш важливими елементами TQM є:

- – залучення вищого керівництва: стратегія якості у компанії (організації) повинна передбачати постійну, безперервну та особисту участь вищого керівництва (керівника) компанії у питаннях, пов'язаних з якістю. Його одна з основних та обов'язкових умов успішного впровадження TQM, яка є запорукою успішної роботи підприємства у питаннях забезпечення якості;

- – акцент на споживача: фокусувати всю діяльність підприємства на потреби та побажання як зовнішніх, так і внутрішніх споживачів;

- – загальна участь у роботі: забезпечувати можливості для реальної участі кожного у процесі досягнення головної мети – задовольняти запити споживача;

- - Увага процесам: фокусувати увагу на процесах, розглядаючи їх як оптимальну систему досягнення головної мети - максимізацію цінності продукту для споживача і мінімізацію його вартості, як для споживача, так і виробника;

- - Постійне поліпшення: постійно і безперервно покращувати якість продукту;

- – базування рішень на фактах: базувати всі рішення підприємства лише на фактах, а не на інтуїції чи досвіді її працівників.

Метод управління якістю "Шість сигм"(Six sigma – 6σ) – високотехнологічна методика точного налаштування бізнес-процесів, що застосовується з метою мінімізації ймовірності виникнення дефектів в операційній діяльності. Назва походить від статистичної категорії "середньоквадратичне відхилення", що позначається грецькою буквою σ. Метод ґрунтується на шести базових принципах:

- – щирий інтерес до клієнта;

- – управління на основі даних та фактів;

- – орієнтованість на процес, управління процесом та вдосконалення процесу;

- - Проактивне (випереджальне) управління;

- - Співпраця без кордонів (прозорість бар'єрів між підприємствами);

- - Прагнення до досконалості плюс поблажливість до невдач.

При реалізації проектів за методикою використовується послідовність етапів DMAIC ("define", "measure", "analyze", "improve", "control" – виявити, виміряти, проаналізувати, удосконалити, проконтролювати):

- – визначення цілей проекту та запитів споживачів (внутрішніх та зовнішніх);

- - Вимірювання процесу, щоб визначити поточне виконання;

- – аналіз та визначення корінних причин дефектів;

- - Поліпшення процесу, скорочуючи дефекти; контроль подальшого перебігу процесу.

Управління фізичним розподілом(Physical Distribution Management – PDM) пов'язане із забезпеченням процесу, у ході якого необхідний продукт виявляється вчасно у потрібному місці за прийнятною ціною. PDM – це організація потоку ресурсів з отримання замовлення до моменту доставки готової продукції клієнту. Крім транспортування, PDM тісно пов'язане з плануванням виробництва, закупівлею, обробкою замовлень, контролем матеріалів та складським господарством. Управління всіма названими сферами має здійснюватися у взаємодії друг з одним, гарантуючи рівень сервісу, який вимагають клієнти, і рівень витрат, який може собі дозволить.

Управління фізичним розподілом (PDM) пов'язане із забезпеченням процесу, у ході якого необхідний продукт виявляється вчасно у потрібному місці за прийнятною ціною.

PDM складається з чотирьох принципово важливих компонентів:

- - Рівень матеріальних запасів;

- - Процес обробки замовлень;

- - складське господарство;

- - Транспортне забезпечення.

Керування продажами(Sales Force Automation – SFA) система автоматизації продажів. Вона здійснює автоматичну реєстрацію всіх етапів продажу підприємства. SFA включає систему відстеження контактів з клієнтами, систему виявлення потенційних клієнтів. SFA легко інтегрується з CRM і може бути основою для цієї системи. Найбільш розвинені SFA системи надають клієнту можливість змоделювати продукт, що задовольняє його потреби "online". Це стало популярним у автомобільній промисловості. Покупець може, скориставшись подібною функцією, вибрати найбільш відповідний колір та інтер'єр автомобіля. Статистичні дані доводять неефективність будь-якої організації без грамотного планування процесу продажів. Достеменно відомо, що 60% підприємств із цієї причини припиняють своє існування у перші три роки після створення.

Активна система постачання(Active Supply System – ASS) – доставка матеріалів зі складу підприємства його підрозділам, при цьому видачу, навантаження та передачу матеріалів здійснює відділ матеріально-технічного забезпечення чи склад. ASS передбачає встановлення лімітів та графіків доставки матеріалів; розрахунок потреби у вантажно-розвантажувальних та транспортних засобах, встановлення графіків їх роботи та раціональних маршрутів, розрахунок розмірів партій поставки; контроль за використанням матеріалів; встановлення матеріальної відповідальності за збереження вантажів, що поставляються, і передачу їх матеріально-відповідальним особам споживачів. ASS звільняє працівників цехів від оформлення документації, дозволяє краще використовувати промисловий транспорт за рахунок скорочення простоїв під вантажно-розвантажувальними операціями та повного використання вантажопідйомності; підвищує відповідальність працівників матеріально-технічного забезпечення своєчасне забезпечення виробництва.

Аутсорсинг(Outsoursing – Про) – спосіб оптимізації діяльності підприємств за рахунок зосередження на основному предметі та передачі непрофільних функцій та корпоративних ролей зовнішнім спеціалізованим підприємствам. Використовуючи аутсорсинг, підприємство набуває ряду переваг: знижує витрати обслуговування бізнес-процесів, підвищує якість непрофільної діяльності, оптимізує діяльність, оскільки концентрує ресурси на основному виді діяльності підприємства, сприяє підвищенню кваліфікації персоналу.

Концепція "Точно під час"(Just in Time – JIT) концепція організації виробництва, заснована на синхронізації робіт різних цехів підприємства, пов'язаних логістичним ланцюжком, на синхронізації графіків поставок та графіків виробництва, на періодичному аналізі виробництва з метою усунення всіх зайвих ланок. Концепція JIT передбачає скорочення виробничого циклу, зменшення часу на переналагодження та довжини черги перед обробними центрами, оперативну ліквідацію "вузьких місць", підвищення якості продукції, що дозволяє перейти на спрощення процедури приймального контролю або скасувати його зовсім.

Планування потреб у фінансах(Finite/Finance Requirements Planning – FRP). Під цією абревіатурою ховаються різні методології: перша – планування виробничих ресурсів за умов обмежених потужностей, друга – планування фінансових ресурсів. Ні та ні інша не мають статусу фактичного стандарту, в основному через те, що такого роду планування досить специфічне для конкретного підприємства.

Система збалансованих показників(Balanced Scorecard – BSC) – концепція перенесення та декомпозиції стратегічних цілей для планування операційної діяльності та контроль їх досягнення. По суті, BSC – це механізм взаємозв'язку стратегічних планів та рішень із щоденними завданнями, спосіб спрямувати діяльність всього підприємства (або групи підприємств) на їхнє досягнення. На рівні бізнес-процесівконтроль стратегічної діяльності здійснюється через так звані ключові показники ефективності(Key Performance Indicator - ΚΡΙ). ΚΡΙ є вимірниками досяжності цілей, а також характеристиками ефективності бізнес-процесів та роботи кожного окремого співробітника.

У цьому контексті BSC є інструментом як стратегічного, а й оперативного управління.

Перевага BSC полягає в тому, що організація, яка впровадила цю систему, отримує в результаті " систему координатдій відповідно до стратегії на будь-яких рівнях управління і пов'язують різні функціональні області, як, наприклад, управління персоналом, фінанси, інформаційні технологіїі т.п. Неправильно розглядати BSC односторонньо, з позиції будь-якої функціональної області. Такі спроби роблять вкрай скрутним успіх застосування та дискредитують концепцію.

Функціонально-вартісний аналіз(Value analysis – VA) - дослідження варіантів конструювання нового або удосконалення виробу, що випускається; розробки програмного продукту, послуги та інших. з погляду їхньої відповідності виконуваним функцій при заданому рівні витрат виробництва, вартості розробки тощо. Основними напрямками VA є стандартизація комплектуючих виробів, застосування більш дешевих матеріалів та зниження матеріаломісткості продукції, встановлення оптимальних вимог щодо якості виробу та технології його виробництва.

Управління портфелем активів(Portfolio Management – РМ)увібрало у собі багато позитивних рис інших підходів до управління фінансами. Для досягнення кінцевої мети організаціям пропонується розглядати як співробітників інформаційної служби, так і інвестиції в інформаційні технології не як витратну частину, а як активи, що керуються за тими самими принципами, що й будь-які інші інвестиції. Іншими словами, можна сказати, що керівник IT служби підприємства здійснює постійний контроль за капіталовкладеннями та оцінює нові інвестиції за критеріями витрат, вигоди та ризику як самостійний проект. Він повинен мінімізувати ризик, вкладаючи гроші в різні технологічні проекти, таким чином формуючи портфель проектів та нівелюючи ризики одних інвестиційних проектів за допомогою інших проектів.

Перейти використання методу негаразд просто, і найчастіше даний перехід тягне у себе реорганізацію як системи управління, і зміна організаційної структури управління. У разі, коли підприємство не змінить методи управління відповідно до розглянутого методу, то переваги виявляться втраченими, бо мають на увазі використання конкретної філософії роботи з активами, та й людський фактор недооцінювати не можна, адже при переході до цього методу підхід співробітників підприємства до інвестиційних проектів доведеться міняти.

Контролінг(Controlling – З) - це функціонально відокремлений напрямок економічної роботи на підприємстві, пов'язаний з реалізацією фінансово-економічної функції в менеджменті для прийняття оперативних та стратегічних управлінських рішень. До основних завдань контролінгу відносяться: пошук ефективних шляхів досягнення намічених цілей; прийняття оперативних та стратегічних рішень, спрямованих на досягнення цілей; оцінка ефективності використання всіх ресурсів підприємства; виявлення резервів зниження витрат на виробництво та реалізацію продукції та послуг; попередження виникнення кризових ситуацій у найближчому та віддаленому майбутньому.

Метод мінімальних загальних витрат(Least Total Cost – LTC) - метод розрахунку оптимальної партії виробів, що запускається у виробництво. За цим методом проводиться порівняння витрат на переналагодження обладнання або транспортно-заготівельних витрат та витрат на формування та зберігання запасів для різних партій. Як оптимальна вибирається та партія, для якої витрати по обох групах збігаються.

Метод управління витратами(Activity Based Costing – ABC) - підмножина функціонально-вартісного аналізу, що визначає і враховує тільки витрати в розрізі бізнес-процесів (операцій) підприємства - у виробництві, маркетингу, продажу, доставці, технічну підтримку, надання послуг, обслуговування клієнтів, забезпечення якості і т.д.

Метод АВС дозволяє виконати такі види робіт:

- - Визначення та аналіз витрат на реалізацію бізнес-процесів;

- - Порівняльний аналіз альтернативних варіантів бізнес-процесів виробництва, збуту та управління отриманих в ході оптимізації бізнес-процесів;

- – оптимізація бізнес-процесів за тимчасовими та вартісними показниками, потреби в ресурсах;

- – визначення та аналіз основних витрат у розрізі структурних підрозділів підприємства;

- - Сформувати бюджети структурних підрозділів підприємства.

В основі застосування методу АВС лежить створення моделей бізнес-процесів та підприємства в цілому. Проведення аналізу моделі дозволяє отримати великий обсяг структурованої інформації (вартісних та тимчасових показників, показників трудомісткості та трудовитрат) за всіма видами діяльності підприємства для аналізу та оптимізації бізнес-процесів та структури компанії, а також для прийняття керуючих рішень щодо підвищення ефективності та конкурентоспроможності даного підприємства.

Для управління за видами діяльності (функціонального управління) використовується метод ABM - Activity Based Management, який прагне представити підприємство як сукупність різних видів діяльності (бізнес-процесів та їх операцій), метод АВМ - це процесне (поопераційне) управління витратами.

У процесі розвитку науково-технічного прогресу, формування ринку покупця, зміни пріоритетів у мотиваціях споживачів та загострення всіх форм конкуренції зростає динамічність ринкового середовища. У той самий час, прагнучи зберегти переваги масового виробництва, але підкоряючись тенденції індивідуалізації, підприємці дедалі більше переконуються у необхідності організації виробництва на кшталт гнучких виробничо-логістичних систем. У сфері обігу, послуг, управління - гнучких логістичних систем, що переналагоджуються.

Гнучка виробничо-логістична система являє собою сукупність у різних поєднаннях обладнання з числовим програмним управлінням, роботизованих технологічних комплексів, гнучких виробничих модулів, окремих одиниць технологічного обладнання, систем забезпечення функціонування гнучких систем, що переналагоджуються в автоматичному режимі протягом заданого інтервалу часу.

Гнучкі виробничо-логістичні системи мають властивість автоматизованої переналагодження в процесі виробництва продукції довільної номенклатури або надання послуг виробничого характеру. Вони дозволяють майже повністю виключити ручну працю при вантажно-розвантажувальних та транспортно-складських роботах, здійснити перехід до малолюдної технології.

Організація виробництва на кшталт гнучких виробничих систем практично неможлива без застосування логістичних підходів в управлінні матеріальними та інформаційними потоками. Тенденція створення гнучких виробничих (переналагоджуваних) системпрогресує дуже швидко, тому широке поширення концепції логістики у сфері основного виробництва є перспективним та однозначним. Модульний принцип функціонування виробничих та логістичних систем інтегрує дві провідні форми організації виробничо-господарської діяльності.

Гнучкість є здатність виробничо-логістичної системи оперативно адаптуватися до зміни умов функціонування з мінімальними витратами та без втрат. Гнучкість є одним із ефективних засобів забезпечення стійкості виробничого процесу.

Гнучкість верстатної системи (Гнучкість обладнання).Вона відбиває тривалість і вартість переходу виготовлення чергового найменування деталей (напівфабрикатів) не більше закріпленого за гнучкою виробничо-логістичної системи асортименту. Показником цієї гнучкості прийнято вважати кількість найменувань деталей, що виготовляються у проміжках між налагодженнями.

Асортиментна гнучкість. Вона відбиває здатність виробничо-логістичної системи до оновлення продукції. Її основними характеристиками є терміни та вартість підготовки виробництва нового найменування деталей (напівфабрикатів) чи нового комплексу логістичних операцій.

Показником асортиментної гнучкості є максимальний коефіцієнт оновлення продукції чи комплексу логістичних операцій, у якому функціонування виробничо-логістичної системи залишається економічно ефективним.

Технологічна гнучкість. Це структурна та організаційна гнучкість, яка відбиває здатність виробничо-логістичної системи використовувати різні варіанти технологічного процесу для згладжування можливих відхилень від попередньо розробленого графіка виробництва.

Гнучкість обсягів виробництва. Вона проявляється у можливості виробничо-логістичної системи раціонально виготовляти деталі (напівфабрикати) за умов динамічності розмірів партій запуску.