Ponowna regulacja urządzeń w systemach logistycznych. Opis ogólnie przyjętych systemów logistycznych i koncepcji zarządzania

5. METODA BĘBEN-BUFOR-LINA (DBR).

Metoda „Drum-Buffer-Rope” (DBR-Drum-Buffer-Rope) jest jedną z oryginalnych wersji systemu logistycznego „push-out” opracowanego w TOC (Teoria Ograniczeń). Jest bardzo podobny do systemu limitowanych kolejek FIFO, z tą różnicą, że nie ogranicza stanów magazynowych w poszczególnych kolejkach FIFO.

Ryż. 9.

Zamiast tego ustalany jest ogólny limit zapasów zlokalizowanych pomiędzy pojedynczym punktem harmonogramowania produkcji a zasobem ograniczającym produktywność całego systemu, czyli RPO (w przykładzie pokazanym na rysunku 9 RPO to obszar 3). Za każdym razem, gdy RPO wykona jedną jednostkę pracy, punkt planowania może zwolnić do produkcji kolejną jednostkę pracy. W tym schemacie logistycznym nazywa się to „liną”. „Lina” to mechanizm kontrolujący ograniczenie przed przeciążeniem RPO. Zasadniczo jest to harmonogram wydawania materiałów, który zapobiega wprowadzaniu pracy do systemu w tempie szybszym niż może zostać przetworzona w RPO. Koncepcja liny ma na celu zapobieganie występowaniu prac w toku w większości punktów systemu (z wyjątkiem punktów krytycznych chronionych przez bufory planowania).

Ponieważ EPR dyktuje rytm całego systemu produkcyjnego, jego harmonogram pracy nazywany jest „Bębnem”. W metodzie DBR szczególną uwagę zwraca się na zasób ograniczający produktywność, ponieważ to właśnie ten zasób określa maksymalną możliwą wydajność całego systemu produkcyjnego jako całości, ponieważ system nie może wyprodukować więcej niż jego najniższy zasób wydajności. Limit zapasów i zasób czasowy sprzętu (czas jego efektywnego wykorzystania) są tak rozłożone, aby RPO zawsze mógł w terminie rozpocząć nową pracę. W rozważanej metodzie metoda ta nazywana jest „buforem”. „Zderzak” i „lina” tworzą warunki zapobiegające niedociążeniu lub przeciążeniu RPO.

Należy pamiętać, że w systemie logistycznym „pull” DBR bufory utworzone przed RPO mają czasowy a nie materialny charakter.

Bufor czasu to rezerwa czasu przewidziana w celu zabezpieczenia zaplanowanego czasu „rozpoczęcia przetwarzania”, uwzględniająca zmienność w dotarciu do RPO konkretnego zadania. Na przykład, jeśli harmonogram EPR wymaga, aby określone zadanie w Obszarze 3 rozpoczęło się we wtorek, wówczas materiał na to zadanie musi zostać wydany wystarczająco wcześnie, aby wszystkie etapy przetwarzania poprzedzające EPR (Obszary 1 i 2) zostały zakończone w poniedziałek (tj. na jeden pełny dzień roboczy przed wymaganym terminem). Czas buforowy służy „zabezpieczeniu” najcenniejszego zasobu przed przestojami, gdyż strata czasu tego zasobu jest równoznaczna z trwałą utratą wyniku końcowego całego systemu. Przyjęcie materiałów i zadania produkcyjne mogą być realizowane w oparciu o zapełnienie komórek „Supermarketu”. Przekazywanie części do kolejnych etapów przetwarzania po ich przejściu przez RPO nie jest już ograniczonym FIFO, gdyż wydajność odpowiednich procesów jest oczywiście wyższa.

Ryż. 10. Przykład organizacji buforów w metodzie DBR

w zależności od stanowiska RPO

Należy zauważyć, że buforami chronione są jedynie punkty krytyczne w łańcuchu produkcyjnym (patrz rys. 10). Te punkty krytyczne to:

- sam zasób o ograniczonej produktywności (sekcja 3),

- każdy kolejny etap procesu, w którym część przetwarzana przez zasób ograniczający jest składana z innymi częściami;

- wysyłka gotowych produktów zawierających części przetworzone przy ograniczonych zasobach.

Ponieważ metoda DBR koncentruje się na najbardziej krytycznych punktach łańcucha produkcyjnego i eliminuje go w innych miejscach, czas cykli produkcyjnych można skrócić, czasami o 50 procent lub więcej, bez uszczerbku dla niezawodności w dotrzymywaniu terminów dostaw do klientów.

Ryż. jedenaście. Przykład kontroli nadzorczej

przekazywanie zleceń przez RPO metodą DBR

Algorytm DBR jest uogólnieniem znanej metody OPT, którą wielu ekspertów nazywa elektronicznym ucieleśnieniem japońskiej metody „Kanban”, chociaż w rzeczywistości znajduje się ona pomiędzy schematami logistycznymi uzupełniania komórek „Supermarketu” a „Buforem Bębna” Metoda „Rope” jak już widzieliśmy, istnieje znacząca różnica.

Wadą metody „Bęben-Bufor-Lina” (DBR) jest wymóg istnienia RPO zlokalizowanego w danym horyzoncie planistycznym (w odstępie czasu obliczania harmonogramu realizowanych prac), co jest możliwe jedynie w warunki produkcji seryjnej i wielkoseryjnej. Jednak w przypadku produkcji na małą skalę i indywidualnej lokalizacja EPR na ogół nie jest możliwa w wystarczająco długim okresie czasu, co znacznie ogranicza możliwość zastosowania rozważanego schematu logistycznego w tym przypadku.

6. LIMIT PRACY W PRODUKCJI (WIP)

System logistyki pull z limitem produkcji w procesie (WIP) jest podobny do metody DBR. Różnica polega na tym, że nie tworzy się tu tymczasowych buforów, lecz ustala się pewien stały limit zapasów materiałowych, który rozkłada się na wszystkie procesy systemu, a nie kończy się jedynie na RPO. Schemat pokazano na rysunku 12.

Ryż. 12.

Takie podejście do budowy systemu zarządzania typu „pull” jest znacznie prostsze niż omówione powyżej schematy logistyczne, jest łatwiejsze do wdrożenia, a w wielu przypadkach jest bardziej efektywne. Podobnie jak w omówionych powyżej systemach logistycznych typu „pull”, tutaj występuje jeden punkt planowania – jest to sekcja 1 na rysunku 12.

System logistyczny z limitem WIP ma pewne zalety w porównaniu do metody DBR i systemu ograniczonej kolejki FIFO:

- awarie, wahania rytmu produkcji i inne problemy procesów z marginesem produktywności nie doprowadzą do zatrzymania produkcji z powodu braku pracy dla EPR i nie zmniejszą ogólnej przepustowości systemu;

- tylko jeden proces musi przestrzegać zasad planowania;

- nie ma potrzeby ustalania (lokalizacji) pozycji RPO;

- Zlokalizowanie aktualnej lokalizacji EPR jest łatwe. Ponadto taki system daje mniej „fałszywych sygnałów” w porównaniu z ograniczonymi kolejkami FIFO.

Rozważany system sprawdza się w przypadku rytmicznej produkcji, przy stabilnym asortymencie produktów, usprawnionych i niezmiennych procesach technologicznych, co odpowiada produkcji masowej, wielkoseryjnej i seryjnej. W produkcji jednoczęściowej i na małą skalę, gdzie stale wprowadzane są do produkcji nowe zamówienia z oryginalną technologią wytwarzania, gdzie czas wydania produktu jest dyktowany przez konsumenta i, ogólnie rzecz biorąc, może zmieniać się bezpośrednio w procesie wytwarzania produktów, wiele problemy organizacyjne powstają na poziomie zarządzania produkcją. Opierając się wyłącznie na zasadzie FIFO w transporcie półproduktów z miejsca na miejsce, system logistyczny z limitem produkcji w toku traci w takich przypadkach swoją skuteczność.

Ważną cechą omawianych powyżej systemów logistycznych typu „push” 1-4 jest możliwość obliczenia czasu wydania (cyklu przetwarzania) produktów za pomocą znanego wzoru Little’a:

Czas zwolnienia = WIP/Rytm,

gdzie WIP to ilość pracy w toku, Rytm to liczba produktów wyprodukowanych w jednostce czasu.Jednak w przypadku produkcji na małą skalę i indywidualnej pojęcie rytmu produkcji staje się bardzo niejasne, ponieważ tego rodzaju produkcji nie można nazwać rytmicznym. Co więcej, statystyki pokazują, że średnio cały system maszynowy w takich branżach pozostaje w połowie niewykorzystany, co ma miejsce na skutek ciągłych przeciążeń jednego urządzenia i równoczesnych przestojów drugiego w oczekiwaniu na prace związane z produktami leżącymi w kolejce na poprzednich etapach przetwarzania. Co więcej, przestoje i przeciążenia maszyn nieustannie migrują z miejsca na miejsce, co nie pozwala na ich lokalizację i zastosowanie któregokolwiek z powyższych schematów logistycznych. Kolejną cechą produkcji małoseryjnej i indywidualnej jest konieczność realizacji zamówień w postaci całego zestawu części i zespołów montażowych w ustalonym terminie. To znacznie komplikuje zadanie zarządzania produkcją, ponieważ Części wchodzące w skład tego zestawu (zlecenia) mogą być technologicznie poddawane różnym procesom przetwarzania, a każdy z obszarów może stanowić ROP dla niektórych zamówień, nie powodując problemów przy realizacji innych zamówień. Tym samym w rozważanych branżach powstaje efekt tzw. „wirtualnego wąskiego gardła”: cały system maszynowy pozostaje średnio niedociążony, a jego przepustowość jest niska. W takich przypadkach najskuteczniejszym systemem logistycznym typu „pull” jest Metoda Obliczonego Priorytetu.

7. METODA OBLICZALNYCH PRIORYTETÓW

Metoda kalkulacji priorytetów stanowi swego rodzaju uogólnienie dwóch omówionych powyżej systemów logistycznych typu „push”: systemu uzupełniania zapasów „Supermarket” oraz systemu FIFO z ograniczonymi kolejkami. Różnica polega na tym, że w tym systemie nie wszystkie puste komórki w „Supermarkecie” są uzupełniane bez przerwy, a zadania produkcyjne, gdy znajdą się w ograniczonej kolejce, są przenoszone z miejsca na miejsce niezgodnie z zasadami FIFO (tj. nie obowiązuje obowiązkowa dyscyplina przestrzegane „w kolejności otrzymanej”) oraz według innych wyliczonych priorytetów. Zasady wyliczania tych priorytetów przypisane są w jednym punkcie planowania produkcji – w przykładzie pokazanym na rysunku 13 jest to drugi zakład produkcyjny, znajdujący się bezpośrednio po pierwszym „Supermarkecie”. Każdy kolejny zakład produkcyjny posiada własny system wykonawczy produkcji (MES – Manufacturing Execution System), którego zadaniem jest zapewnienie terminowej realizacji przychodzących zadań z uwzględnieniem ich aktualnego priorytetu, optymalizacja wewnętrznego przepływu materiałów oraz terminowe pokazywanie pojawiających się problemów związanych z tym procesem ,. Znaczące odchylenie w przetwarzaniu konkretnego zadania w jednym z ośrodków może mieć wpływ na obliczoną wartość jego priorytetu.

Ryż. 13.

Procedura „pull” jest przeprowadzana ze względu na fakt, że każda kolejna sekcja może rozpocząć wykonywanie tylko tych zadań, które mają najwyższy możliwy priorytet, co wyraża się w priorytetowym wypełnianiu na poziomie „Supermarketu” nie wszystkich dostępnych komórek, ale tylko te, które odpowiadają zadaniom priorytetowym. Kolejny odcinek 2, choć jest jedynym punktem planistycznym determinującym pracę wszystkich pozostałych jednostek produkcyjnych, sam zmuszony jest do realizacji tylko tych zadań o najwyższym priorytecie. Wartości liczbowe priorytetów zadań uzyskuje się poprzez obliczenie wartości kryterium wspólnego dla wszystkich w każdej sekcji. Rodzaj tego kryterium jest ustalany przez główne ogniwo planowania (sekcja 2), a każda sekcja produkcyjna niezależnie oblicza swoje wartości dla swoich zadań, albo oczekujących w kolejce do przetworzenia, albo znajdujących się w wypełnionych komórkach „Supermarketu” na poprzednim scena.

Po raz pierwszy ta metoda uzupełniania ogniw „Supermarketu” zaczęła być stosowana w japońskich przedsiębiorstwach firmy Toyota i została nazwana „Procedurami poziomowania produkcji” lub „Heijunka”. Obecnie proces napełniania „Heijunka Box” jest jednym z kluczowych elementów systemu planowania „pull” stosowanego w TPS (Toyota Production System), gdy priorytety przychodzących zadań są nadawane lub obliczane poza realizującymi je obszarami produkcyjnymi na tle istniejącego systemu uzupełniania „pull” w „Supermarkecie” (Kanban). Przykład przypisania jednego z priorytetów dyrektyw do zlecenia wykonawczego (awaryjnego, pilnego, planowanego, ruchomego itp.) pokazano na rysunku 14.

Ryż. 14. Przykład przypisania dyrektywy

priorytet realizacji zamówień

Inną opcją przenoszenia zadań z jednej lokalizacji do drugiej w tym systemie logistycznym typu „pull” jest tzw. „reguła obliczona” priorytetów.

Ryż. 15. Kolejność realizowanych zleceń

w metodzie obliczonego priorytetu

Kolejka zadań produkcyjnych przeniesionych z działu 2 do działu 3 (rysunek 13) jest ograniczona (limitowana), jednak w odróżnieniu od przypadku pokazanego na rysunku 4 same zadania mogą zmieniać miejsca w tej kolejce, tj. zmienić kolejność przybycia w zależności od ich aktualnego (obliczonego) priorytetu. W rzeczywistości oznacza to, że wykonawca sam nie może wybrać, nad którym zadaniem rozpocząć pracę, ale jeśli zmieni się priorytet zadań, być może będzie musiał, nie ukończywszy bieżącego zadania (przekształcając je w bieżący WIP), przejść do ukończenia najwyższy priorytet. Oczywiście w takiej sytuacji, przy znacznej liczbie zadań i dużej liczbie maszyn na linii produkcyjnej, konieczne jest zastosowanie systemu MES, czyli tzw. przeprowadzić lokalną optymalizację przepływów materiałów przechodzących przez plac budowy (optymalizować realizację już realizowanych zadań). W rezultacie dla wyposażenia każdego zakładu, który nie jest jedynym punktem planistycznym, tworzony jest lokalny operacyjny harmonogram produkcji, który podlega każdorazowej korekcie w przypadku zmiany priorytetu realizowanych zadań. Aby rozwiązać wewnętrzne problemy optymalizacyjne, używamy naszych własnych kryteriów, zwanych „Kryteriami ładowania sprzętu”. Zadania oczekujące na realizację pomiędzy lokalizacjami niepołączonymi „Supermarketem” są uporządkowane zgodnie z „Regułami wyboru kolejki” (Rysunek 15), które z kolei mogą również zmieniać się w czasie.

Jeżeli Zasady obliczania priorytetów zadań są przypisane „zewnętrznie” w odniesieniu do każdego zakładu produkcyjnego (Procesu), wówczas Kryteria Załadunku Sprzętu Placu określają charakter wewnętrznych przepływów materiałów. Kryteria te związane są ze stosowaniem na obiekcie procedur optymalizacyjnych MES, przeznaczonych wyłącznie do użytku „wewnętrznego”. Wybierane są bezpośrednio przez kierownika budowy w czasie rzeczywistym, rysunek 15.

Reguły wyboru z kolejki przydzielane są w oparciu o wartości priorytetów realizowanych zadań, a także z uwzględnieniem faktycznej szybkości ich realizacji w konkretnym zakładzie produkcyjnym (rozdział 3, rysunek 15).

Kierownik budowy może, biorąc pod uwagę aktualny stan produkcji, samodzielnie zmieniać priorytety poszczególnych operacji technologicznych i korzystając z systemu MES korygować wewnętrzny harmonogram produkcji. Przykładowe okno dialogowe zmiany aktualnego priorytetu operacji pokazano na rys. 16.

Ryż. 16.

Aby wyliczyć wartość priorytetową konkretnego zlecenia będącego w trakcie realizacji lub oczekującego na realizację w konkretnym miejscu, dokonuje się wstępnego grupowania zleceń (części wchodzących w skład konkretnego zamówienia) według szeregu kryteriów:

- Numer rysunku montażowego produktu (zamówienie);

- Oznaczenie części zgodnie z rysunkiem;

- Numer zamówienia;

- Złożoność przetwarzania części na sprzęcie na miejscu;

- Czas przejścia części danego zamówienia przez system maszynowy zakładu (różnica pomiędzy czasem rozpoczęcia realizacji pierwszej części a zakończeniem realizacji ostatniej części tego zamówienia).

- Całkowita złożoność operacji wykonywanych na częściach objętych tym zamówieniem.

- Czas zmiany sprzętu;

- Znak, że obrabiane części są wyposażone w urządzenia technologiczne.

- Procent gotowości części (liczba wykonanych operacji technologicznych);

- Ilość części z danego zamówienia, które zostały już przetworzone w tym miejscu;

- Łączna liczba części objętych zamówieniem.

Na podstawie podanych charakterystyk i obliczeniu szeregu konkretnych wskaźników takich jak napięcie (stosunek wskaźnika 6 do wskaźnika 5), porównaniu wartości 7 i 4, analizie stosunków wskaźników 9, 10 i 11, lokalny MES system oblicza aktualny priorytet dla wszystkich części znajdujących się w jednej grupie.

Należy pamiętać, że części z tego samego zamówienia, ale zlokalizowane w różnych obszarach, mogą mieć różne obliczone wartości priorytetu.

Schemat logistyki Metody Obliczonego Priorytetu stosowany jest głównie w produkcji wieloelementowej o małej skali i pojedynczych rodzajach. Wyposażony w system planowania „pull” i wykorzystujący lokalny MES w celu zapewnienia szybkiego przepływu zamówień przez poszczególne obszary produkcyjne, ten projekt logistyczny wykorzystuje zdecentralizowane zasoby obliczeniowe w celu utrzymania wydajności procesów w obliczu zmieniających się priorytetów zadań.

Ryż. 17. Przykład szczegółowego harmonogramu produkcji

do pracy w MES

Cechą wyróżniającą tę metodę jest to, że system MES umożliwia tworzenie szczegółowych harmonogramów prac realizowanych na obszarze produkcyjnym. Pomimo pewnej złożoności wdrożenia metoda obliczonych priorytetów ma znaczące zalety:

- odchylenia prądowe powstałe podczas produkcji są kompensowane przez lokalny MES w oparciu o zmieniające się priorytety realizowanych zadań, co znacznie zwiększa przepustowość całego systemu jako całości.

- nie ma potrzeby ustalania (lokalizacji) pozycji RPO i ograniczania prac w toku;

- możliwe jest szybkie monitorowanie poważnych awarii (np. awarii sprzętu) w każdym zakładzie i przeliczenie optymalnej kolejności obróbki części zawartych w poszczególnych zamówieniach.

- Obecność lokalnych harmonogramów produkcji w niektórych obszarach pozwala na operacyjną analizę funkcjonalną i kosztową produkcji.

Podsumowując, zauważamy, że omówione w tym artykule typy systemów logistycznych typu „pull” mają wspólne cechy charakterystyczne, są to:

- Zachowanie w całym systemie ograniczonej wielkości rezerw stałych (rezerw bieżących) z regulacją ich wielkości na każdym etapie produkcji, niezależnie od czynników bieżących.

- Plan realizacji zamówień sporządzony dla jednego oddziału (pojedynczy punkt planowania) określa (automatycznie „wyciąga”) plany pracy pozostałych działów produkcyjnych przedsiębiorstwa.

- Promocja zamówień (zadań produkcyjnych) następuje zarówno z kolejnego odcinka łańcucha technologicznego do poprzedniego z wykorzystaniem zasobów materialnych zużytych w procesie produkcyjnym („Supermarket”), jak i z poprzedniego odcinka do następnego według zasad FIFO lub obliczone priorytety.

LITERATURA

- Jonson J., Wood D., Murphy P. Współczesna logistyka. Prentice Hall, 2001.

- Gawriłow D.A. Zarządzanie produkcją w oparciu o standard MRP II. - Petersburg: Piotr, 2003. - 352 s.

- Produkcja Womack D, Jones D. Lean. Jak pozbyć się strat i osiągnąć dobrobyt dla swojej firmy. — M.: Alpina Business Books, 2008, 474 s.

- Hallett D. (tłumaczenie Kazarin V.) Przegląd systemów planowania pull. Pull Scheduling, Nowy Jork, 2009. s. 1–25.

- Cel Goldratta E. Cel-2. — M.: Balance Business Books, 2005, s. 2. 776.

- Dettmer, H. W. Przełamywanie ograniczeń wydajności na światowym poziomie. Milwaukee, Wisconsin: ASQ Quality Press, 1998.

- Goldratt, E.. Łańcuch krytyczny. Great Barrington, MA: The North River Press, 1997.

- Frolov E.B., Zagidullin R.R. . // Dyrektor Generalny, nr 4, 2008, s. 3 84-91.

- Frolov E.B., Zagidullin R.R. . // Dyrektor Generalny, nr 5, 2008, s. 25 88-91.

- Zagidullin R., Frolov E. Sterowanie produkcją produkcyjną za pomocą systemów MES. // Rosyjskie badania inżynieryjne, 2008, tom. 28, Nie. 2, s. 166-168. Allerton Press, Inc., 2008.

- Frolov E.B., Zagidullin R.R. Harmonogramowanie operacyjne i dyspozytorstwo w systemach MES. // Park maszynowy, nr 11, 2008, s. 25 22-27.

- Frolov E.B., . // Dyrektor Generalny, nr 8, 2008, s. 25 76-79.

- Mazurin A. FOBOS: Efektywne zarządzanie produkcją na poziomie warsztatu. // CAD i grafika, nr 3, marzec 2001, s. 23-30. 73-78. — Prasa komputerowa.

- Jewgienij Borysowicz Frołow, doktor nauk technicznych, profesor Moskiewskiego Państwowego Uniwersytetu Technologicznego „STANKIN”, Wydział Technologii Informacyjnych i Systemów Obliczeniowych.

Istotą logistyki procesów produkcyjnych jest usprawnienie przepływu przepływów materiałowych na etapie produkcji. Głównym przedmiotem uwagi pozostaje optymalizacja ruchu przepływu materiału na etapie produkcji.

Przepływ materiałów od pierwotnego źródła surowców do konsumenta końcowego przebiega przez szereg ogniw produkcyjnych. Zarządzanie przepływem materiałów na tym etapie ma swoją specyfikę i nazywa się logistyką produkcji.

Logistyka produkcji uwzględnia procesy zachodzące w sferze produkcji materiałowej, tj. produkcja dóbr materialnych i produkcja usług materialnych (praca zwiększająca wartość wcześniej wytworzonych dóbr). Proces produkcyjny to zespół procesów pracy i naturalnych, mających na celu wytworzenie towaru o określonej jakości, zakresie i terminie.

Wszystkie procesy produkcyjne dzielą się na główne i pomocnicze.

Zadania logistyki produkcji dotyczą zarządzania przepływami materiałów w przedsiębiorstwach wytwarzających dobra materialne lub świadczących usługi materialne, takie jak magazynowanie, pakowanie, wieszanie, układanie w stosy itp. Głównym zadaniem logistyki produkcji jest zapewnienie wytworzenia produktów o wymaganej jakość na czas oraz zapewnienie ciągłego przemieszczania przedmiotów pracy i ciągłego zatrudnienia. Przedmiotem logistyki produkcji są przepływy i procesy materiałowe (przepływ materiałów, usługi materiałowe). Cechą charakterystyczną obiektów badań logistyki produkcji jest ich zwartość terytorialna.

Systemy logistyczne rozpatrywane w logistyce produkcji nazywane są systemami logistyki wewnątrzprodukcyjnej (ILS). Należą do nich przedsiębiorstwa przemysłowe, przedsiębiorstwa hurtowe posiadające obiekty magazynowe, węzeł cargo, węzeł spedycyjny i inne. VLS można rozpatrywać na poziomie mikro i makro.

Na poziomie makro sieci VLAN pełnią rolę elementów systemów makrologicznych. Wyznaczają rytm pracy tych systemów i są źródłem przepływów materialnych. O możliwości dostosowania systemów makrologicznych do zmian środowiskowych w dużej mierze decyduje zdolność wchodzących w ich skład VLS do szybkiej zmiany składu jakościowego i ilościowego strumienia materiału wyjściowego, tj. asortyment i ilość produktów.

Wysoką jakość elastyczności VLS można osiągnąć dzięki dostępności uniwersalnego personelu serwisowego i elastycznej produkcji.

Na poziomie mikro sieci VLAN reprezentują szereg podsystemów, które pozostają ze sobą w relacjach i połączeniach, tworząc pewną integralność i jedność. Podsystemy te - zakupy, magazyny, zapasy, produkcja usługowa, transport, informacja, sprzedaż i personel - zapewniają wejście przepływu materiałów do systemu, przejście w nim i wyjście z systemu. Zgodnie z koncepcją logistyki budowa VLS powinna zapewniać możliwość stałej koordynacji i wzajemnego dostosowywania planów i działań ogniw zaopatrzeniowych, produkcyjnych i sprzedażowych w obrębie przedsiębiorstwa.

Logistyczna koncepcja organizacji produkcji obejmuje następujące podstawowe postanowienia:

Odmowa nadmiernych zapasów;

Odmowa nadmiernego czasu na wykonywanie czynności pomocniczych i transportowo-magazynowych;

Odmowa wykonania serii części, na którą nie ma zamówienia klienta;

Eliminacja przestojów sprzętu;

Usunięcie wad jest obowiązkowe;

Eliminacja irracjonalnego transportu wewnątrzzakładowego;

Przekształcanie dostawców ze stron przeciwnych w życzliwych partnerów.

Zatem logistyczna organizacja produkcji umożliwia obniżenie kosztów w warunkach poprzez zorientowanie przedsiębiorstwa na rynek nabywcy, tj. priorytetem jest maksymalne wykorzystanie sprzętu i wypuszczenie dużych partii produktów.

Rodzaje organizacji produkcji

Wszystkie nowoczesne organizacje produkcyjne dzielą się na dwa typy: pchanie i ciągnięcie. W niektórych źródłach nazywane są one push i pull.

Charakterystyka podejścia tradycyjnego (push): produkcja części zgodnie z harmonogramem (części docierają w stanie gotowym od poprzedniej operacji do następnej).

Idea systemu ciągnącego lub ciągnącego pojawiła się w połowie XX wieku. w amerykańskich supermarketach, kiedy na półkach umieszczano towary, które niemal natychmiast były uzupełniane, gdy tylko kupujący wziął określoną liczbę sztuk tego produktu. Teraz to podejście stało się znane rosyjskim nabywcom. Pochodzący z supermarketu taki system został zaadaptowany przez Japończyków do produkcji.

Zalety systemu ciągnącego:

Odmowa nadwyżki zapasów, informacja o możliwości szybkiego pozyskania materiałów lub dostępności rezerw mocy umożliwiających szybkie reagowanie na zmiany popytu;

Zastąpienie polityki sprzedaży dóbr wyprodukowanych polityką wytwarzania towarów sprzedanych;

Zadanie pełnego wykorzystania potencjału zastępuje się minimalizacją czasu przejścia produktów przez proces technologiczny;

Zmniejszenie optymalnej partii zasobów, zmniejszenie partii przetwarzania;

Realizacja zamówień z zachowaniem wysokiej jakości;

Redukcja wszelkiego rodzaju przestojów i nieracjonalnego transportu wewnątrzzakładowego.

Wada: duża zależność od dostawców.

Taki system to klasyczny system KANBAN; wymaga dobrej pracy dostawców i wykwalifikowanej kadry na każdym szczeblu produkcji.

Zaletami systemu push jest ujednolicenie, integracja wszystkich części produkcji, postrzeganie jej jako jednej całości.

Wady: złożoność monitorowania i zarządzania władzami centralnymi, potrzeba dobrych zasobów obliczeniowych, aby zapewnić dobre działanie całego systemu.

Przykład: Pomysł systemu ciągnącego nie jest dziś nowy dla firmy Sladko. Koncentracja na kliencie, szeroka gama produktów i ograniczony termin przydatności do spożycia powodują konieczność zorganizowania procesu produkcyjnego na zasadzie supermarketu. Wszystkie procesy produkcyjne planowane są wyłącznie w oparciu o plan sprzedaży i dostępność produktów na magazynie. Informacje o stanach magazynowych przekazywane są na bieżąco do wszystkich zainteresowanych działów i stanowią podstawę codziennego planowania pracy wszystkich działów biorących udział w procesie produkcyjnym. Ten sam system kontroli pozostałości funkcjonuje również w magazynie surowców. Materiały nabywane są w ilościach niezbędnych do wytworzenia wymaganych ilości wyrobów gotowych. Wszystko to pozwala nam znacząco obniżyć koszty produkcji, a także znacząco ograniczyć zamrożone środki w zapasach wyrobów gotowych i surowców.

Sezonowość popytu na wyroby cukiernicze stymuluje poszukiwanie sposobów na skrócenie czasu cyklu produkcyjnego. Praca przedsiębiorstwa w okresie wzrostu sprzedaży przypomina raczej pracę na systemie push-out. Pojawiający się w tym momencie niedobór mocy produkcyjnych ujawnia wąskie gardła w schemacie produkcji i zmusza nas do poszukiwania sposobów poprawy wydajności. Na podstawie materiałów z artykułu Słodka praktyka Olega Gribova, dyrektora produkcji fabryki słodyczy Sladko w Jekaterynburgu.

systemu KANBAN

System KANBAN został opracowany przez grupę japońskich menedżerów. System ten opiera się na dostawie Just-in-time wymaganych produktów w wymaganej ilości w wymaganym czasie - służy do operacyjnego zarządzania produkcją i obejmuje nie tylko karty specjalne, ale także pojazdy, harmonogramy produkcyjne, karty technologiczne i operacyjne. Straty w tej metodzie obejmują nadwyżki produktów, wczesną produkcję, wady, nieracjonalny transport, przechowywanie nadwyżek zapasów.

Istotą systemu KANBAN jest to, że wszystkie obszary produkcyjne przedsiębiorstwa, w tym linie montażu końcowego, zaopatrywane są ściśle według harmonogramu dokładnie w takiej ilości surowców, komponentów, podzespołów i zespołów, która jest rzeczywiście niezbędna do rytmicznej produkcji ściśle określonego objętość produktów. Środkiem przekazania zamówienia na dostawę określonej liczby określonych produktów jest sygnał w postaci etykiety w postaci specjalnej karty w plastikowej kopercie. W tym przypadku wykorzystywana jest karta wyboru i karta zlecenia produkcyjnego. Karta pobrania wskazuje liczbę części, które należy pobrać z wcześniejszego obszaru przetwarzania, natomiast karta zlecenia produkcyjnego wskazuje liczbę części, które należy wyprodukować w poprzedzającym obszarze przetwarzania. Karty te krążą zarówno wewnątrz zakładu, jak i pomiędzy licznymi firmami zaopatrującymi. Śledzą ilość potrzebnych części, zapewniając w ten sposób, że system produkcyjny działa na czas.

KANBAN to system informatyczny zapewniający operacyjną kontrolę ilości wytwarzanych produktów na każdym etapie produkcji.

Karta wyboru zawiera: rodzaj i ilość produktów, które muszą pochodzić z poprzedniej sekcji.

Karta zlecenia produkcyjnego zawiera: rodzaj i ilość wyrobów, jakie należy wytworzyć na poprzednim etapie technologicznym.

Karta dostawcy lub karta podwykonawcy zawiera: instrukcje dotyczące dostawy komponentów; karta dostawcy jest rodzajem karty wyboru.

Karta sygnałowa służy do opisu partii produktów. Karta taka dołączana jest do pojemnika z partią produktów. Jeśli części z kontenera zostaną zabrane do poziomu wskazanego na załączonej karcie, wówczas rozpoczyna się zlecenie ich uzupełnienia. Karty sygnałowe występują w dwóch rodzajach: karta wymagań dotyczących wydania materiału i karta zlecenia produkcyjnego (w kształcie trójkąta).

Jako gotowość z poprzedniej operacji do następnej. System ściągania polega na tym, że kolejna sekcja porządkuje i usuwa części, zespoły montażowe itp. z poprzedniej sekcji do następnej.

Zasady KANBANA:

1. Kolejny etap technologiczny musi wyodrębnić niezbędne produkty z poprzedniego w wymaganej ilościVniezbędnymiejsceVrygorystycznieprzyjętyczas:

Zabrania się jakiegokolwiek ruchu bez kart;

Zabroniona jest jakakolwiek selekcja przekraczająca liczbę kart;

Liczba kart musi odpowiadać liczbie produktów.

2. Sekcja wytwarza następującą ilość, która jest pobierana przez następną sekcję:

Produkcja w dużych ilościach jest zabroniona;

Kolejność produkcji odpowiada kolejności docierania kart.

3. Nie należy odsyłać wadliwych produktów do kolejnego działu.

4. Liczba kart powinna być minimalna, ponieważ liczba odzwierciedla maksymalną podaż części i komponentów.

5. Karty należy stosować w celu dostosowania produkcji do zmian popytu.

System KANBAN ułatwia także wdrażanie usprawnień prowadzących do zwiększenia produktywności.

Ulepsz operacje ręczne:

Całkowicie niepotrzebne (absolutnie niepotrzebne) - przestoje, podwójny transport, magazynowanie półproduktów. Transakcje takie podlegają likwidacji.

Operacje, które się nie zwiększają, to operacje niepotrzebne, ale nieuniknione (wydawanie części, przenoszenie narzędzi, rozpakowywanie części otrzymanych od dostawców itp.)

Operacje produkcyjne, które dodają wartość dzięki wykorzystaniu ludzkiej pracy! (ubój, montaż pośredni, prace naprawcze). Operacje te stanowią niewielką część operacji ręcznych, które zwiększają koszty.

Na tej podstawie widoczna jest sekwencja eliminacji pracy fizycznej.

Udoskonalanie sprzętu.

Kryterium opłacalność. Celem każdej poprawy jest zmniejszenie liczby zatrudnianych pracowników.

Propozycje racjonalizacji.

System Racjonalnej Sugestii działa na poziomie pracowników i kół jakości – małej grupy pracowników, którzy studiują różne metody i techniki kontroli jakości. Uczestnikom kół oferowane są szkolenia. Tematy są identyfikowane.

Metody poziomowania produkcji

Stosując metodę poziomowania produkcji, produkcja odpowiada potrzebom współczesności, a zapasy, w wyniku wdrożenia zasady modułowej konstrukcji wytwarzania wyrobów, można ograniczyć do minimum.

Efektem wyrównania produkcji jest produkcja części na sąsiednich liniach ze stałą prędkością i stałą ilością.

Wyrównanie produkcji poprzez wykorzystanie pracy

Jeśli popyt na produkty rośnie, zatrudniani są pracownicy tymczasowi, czas pracy generalisty wzrasta, wykorzystanie sprzętu sięga 100%. Ważnym warunkiem jest łatwość szkolenia pracowników. Możliwe są zmiany w czasie trwania zmian roboczych.

W przypadku spadku popytu na produkty zapewniane są nadzwyczajne płatne urlopy, ograniczana jest praca po godzinach, pracownicy mogą być przenoszeni na inne linie i opracowywane są operacje ponownej regulacji sprzętu. Produkcja komponentów zakupionych wcześniej od firm dostawczych odbywa się samodzielnie. Odbywają się spotkania kół jakości.

Podstawową filozofią niekoniecznie jest minimalizacja ilości sprzętu, ale najważniejsze jest zminimalizowanie liczby pracowników. Praktyka w godzinach nadliczbowych.

Wyrównanie produkcji dzięki elastycznemu sprzętowi produkcyjnemu:

Zakup maszyn wielofunkcyjnych;

Modernizacja i rozbudowa wyposażenia istniejących maszyn;

Operacyjna zmiana sprzętu.

Metody skracania czasu trwania procesu produkcyjnego.

Metody skracania cyklu produkcyjnego:

1. Zasada przenośnika: cały proces jest podzielony na sekcje w taki sposób, aby czas pracy na każdej sekcji był taki sam, a co za tym idzie, czas transportu pomiędzy sekcjami powinien być taki sam. Za jednostkę czasu operacyjnego przyjmuje się jedną lub określoną partię gotowych produktów.

2. Łączenie zawodów: 1 pracownik obsługuje 16 maszyn, zaczyna od 1 maszyny (najdłużej pracuje) itd., po uruchomieniu 16 maszyn, wraca do pierwszej maszyny. Operacja została zakończona. Każda maszyna zawiera detale o różnym stopniu gotowości.

3. Skrócenie przerw międzyoperacyjnych, tj. skrócenie czasu oczekiwania na produkty z poprzedniego etapu.

Metody skracania czasu przezbrajania:

1. Oddzielenie wyposażenia wewnętrznego wymagającego wyłączenia i zewnętrznej regulacji. Kiedy urządzenie jest zatrzymane, zewnętrzne regulacje nie są przeprowadzane.

2. Włączenie większej liczby wewnętrznych w procesie wymiany zewnętrznej.

3. Eliminacja regulacji.

4. Eliminacja ponownej regulacji jako takiej. Stosowane są ujednolicone części lub różne części są wytwarzane jednocześnie na tym samym sprzęcie przez różnych pracowników. W tej metodzie ważna jest lokalizacja sprzętu.

Metoda racjonowania operacji.

Celem tej metody jest zmniejszenie liczby pracowników:

Powrót | |

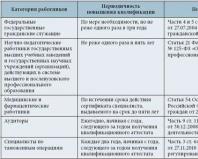

Rozważmy główne narzędzia logistyczne przedstawione w tabeli. 1.7.

Planowanie zapotrzebowania na zasoby materialne(Planowanie zapotrzebowania materiałowego - MRP) – system organizacji produkcji i logistyki; należy do klasy systemów wypychanych. System pozwala koordynować i szybko dostosowywać plany i działania jednostek zakupowych, produkcyjnych i sprzedażowych przedsiębiorstwa, uwzględniając ciągłe zmiany w czasie rzeczywistym. Plany zakupów, produkcji i sprzedaży w systemie MRP można koordynować w perspektywie średnio- i długoterminowej; zapewniona jest także bieżąca regulacja i kontrola zapasów produkcyjnych. Wsparcie informacyjne systemu obejmuje dane z planu produkcji, kartotekę materiałową (wygenerowaną na podstawie planu produkcji i zawierającą wyszczególnione nazwy niezbędnych materiałów, ze wskazaniem ich ilości na jednostkę wyrobu gotowego oraz z klasyfikacją według numeru charakterystyk, w tym surowców, części, jednostek montażowych), kartotekę inwentaryzacyjną (dane o materiałach niezbędnych do realizacji planu produkcji, zarówno tych znajdujących się na stanie, jak i tych zamówionych, jeszcze niedostarczonych; termin realizacji zamówień, zapasy bezpieczeństwa itp. ).

Planowanie wymagań dystrybucyjnych(Planowanie wymagań dystrybucyjnych – DRP) – system monitorowania stanu zapasów w systemie logistycznym sprzedaży produktów i usług. Dotyczy systemów wypychanych. Jednym z głównych parametrów systemu DRP jest tzw. zsynchronizowany punkt zamówienia, wyznaczany na podstawie prognozowania zapotrzebowania na różnych szczeblach systemu logistycznego. Uzyskane dane służą jako dane wejściowe przy składaniu zamówienia na produkty i obliczaniu harmonogramu produkcji z wykorzystaniem systemu MRP.

Tabela 1.7

Procesy biznesowe, komponenty i narzędzia logistyczne jako koncepcje zarządzania przedsiębiorstwem

|

Proces biznesowy |

składniki |

Narzędzia |

|

|

Zarządzanie strategiczne |

Cele, cele |

Planowanie wymagań materiałowych (MRP) Planowanie wymagań dystrybucyjnych (DRP) Planowanie zasobów przedsiębiorstwa (ERP) Zaawansowane planowanie i harmonogramowanie (APS) Wspólne planowanie, prognozowanie i uzupełnianie (CPFR) Zsynchronizowane planowanie zasobów klienta (CSRP) |

|

|

Zarządzanie technologią |

Technologia (konsolidacja, unbundling) |

Elastyczne systemy produkcyjne (FMS) Zoptymalizowana technologia produkcji (ORT) Zintegrowana produkcja komputerowa (CIM) Zarządzanie zasobami fizycznymi (PRM) Kompleksowy system zapewniający wysoką jakość pracy sprzętu (Total Productive Maintenance System – TPM) Wymiana matrycy w ciągu jednej minuty (jednominutowa wymiana matryc – SMED) System racjonalizacji miejsca pracy (5S) Lean Production (LP) Korporacyjne systemy zarządzania produkcją (Manufacturing Enterprise Solutions - MES) |

|

|

Zarządzanie logistyką |

Struktura, (przepływ, łańcuch), miejsce (terytorium, trajektoria) |

Zarządzanie zdarzeniami w łańcuchu dostaw (SCEM) Monitorowanie łańcucha dostaw (SCMo) Planowanie zapotrzebowania na przepływy materiałów wejściowych, wewnętrznych i wyjściowych (Planowanie wymagań logistycznych - LRP) Logistyka sterowana popytem (Techniki/Logistyka sterowana popytem – DDT) Zapasy zarządzane przez dostawcę (VMI) Elastyczny system transportu materiałów (FMHS) |

|

|

Zarządzanie produktem |

Produkt (ilość, jakość) |

Ciągłe pozyskiwanie i wsparcie w cyklu życia (CALS) Projektowanie wspomagane komputerowo (CAD) Kompleksowe zarządzanie jakością (TQM) Metoda zarządzania jakością „Six Sigma” (Six sigma – 6σ) |

|

|

Menedżer ds. relacji z klientami |

Konsument, komunikacja |

Efektywna reakcja klienta (ECR) Zarządzanie dystrybucją fizyczną (PDM) Automatyzacja sprzedaży (SFA) |

|

|

Zarządzanie relacjami z dostawcami |

Personel (dostawcy, pośrednicy) |

Aktywny system zasilania (ASS) Outsourcing (O) |

|

|

Zarządzanie finansami |

Cena (koszty, czas) |

Koncepcja Just in Time (JIT) Planowanie wymagań finansowych (FRP) Zrównoważona Karta Wyników (BSC) Analiza funkcjonalna i kosztowa (Analiza wartości – VA) Zarządzanie portfelem (PM) Kontrolowanie (C) Metoda najniższego kosztu całkowitego (LTC). Metoda zarządzania kosztami (Rachunek kosztów działań – ABC) |

|

Planowanie zasobów przedsiębiorstwa(Planowanie zasobów przedsiębiorstwa - ERP)– optymalna dystrybucja zasobów przedsiębiorstwa w całym systemie logistycznym, co pozwala na pozyskanie danych i zmniejszenie wolumenu operacji ręcznych oraz liczby zadań związanych z przetwarzaniem informacji finansowych, magazynowych, transportowych i innych, a także z zamówieniami konsumenckimi. Dla większości organizacji jednym z kluczowych sposobów usprawnienia kluczowych procesów biznesowych jest szybka i dokładna integracja zapewniająca otrzymanie, przetworzenie i odzyskanie potrzebnych informacji. Komputerowe systemy ERP pozwalają na wysokiej jakości integrację w oparciu o jeden model danych, który zapewnia wspólną interpretację wszystkich wykorzystywanych danych i ustala zbiór zasad ich oceny. Systemy ERP działają w oparciu o wspólną bazę danych, która jest podstawą komunikacji wewnątrz organizacji.

Zaawansowane planowanie(Zaawansowane planowanie i harmonogramowanie — APS) to metodologia, która pojawiła się w połowie lat 90. i dlatego można je uznać za jedno z najnowszych osiągnięć teorii zarządzania produkcją. Obejmuje dwie części: planowanie produkcji i zaopatrzenia oraz wysyłkę produkcji. Pierwsza część metody APS jest podobna do algorytmu MRP. Istotna różnica polega na tym, że w systemie APS koordynacja materiałów i wydajności nie odbywa się iteracyjnie, ale synchronicznie, co znacznie skraca czas ponownego planowania. Systemy takie jak APS umożliwiają rozwiązywanie problemów takich jak „wpychanie” pilnego zamówienia do harmonogramów produkcji, dystrybucja zadań z uwzględnieniem priorytetów i ograniczeń oraz zmiana harmonogramu za pomocą pełnoprawnego interfejsu graficznego. Dotyczy to szczególnie produkcji na zamówienie, a także ostrej konkurencji w zakresie realizacji zamówień i konieczności ścisłego dotrzymywania tych terminów. Drugą częścią metody APS jest wysyłka produkcji, z możliwością uwzględnienia różnego rodzaju ograniczeń, z elementami optymalizacji. Funkcjonalność APS spotykana w produkcyjnych systemach ERP jest wciąż stosunkowo nowa. Uważa się jednak, że z biegiem czasu algorytmy APS staną się powszechne w wielu zakładach produkcyjnych.

Skutecznie odpowiadamy na prośby klientów(Skuteczna reakcja klienta — ECR) – system organizacji relacji gospodarczych pomiędzy dostawcami, producentami i przedsiębiorstwami handlowymi, zbudowany w oparciu o zasadę „just in time” (Gust in Time - JIT) i oparty na precyzyjnej synchronizacji produkcji i sprzedaży, sugerujący specyficzne podejście do monitorowania stanu zapasów oraz reorganizacja funkcji systemów logistycznych sprzedaży produktów i usług. System ten polega na rozwiązywaniu problemów obliczenia optymalnej partii wyrobów do wprowadzenia do produkcji oraz kolejności przezbrojeń urządzeń, zapewniając pełniejsze powiązanie harmonogramu produkcji z harmonogramem dostaw. System wykorzystuje zasadę ciągłego uzupełniania zapasów, zgodnie z którą rozszerzane są uprawnienia dostawców w zakresie ustalania wielkości partii dostaw i czasu dostawy; Jednocześnie ustala się zakres odpowiedzialności dostawców za skutki swoich decyzji. Ciągłość uzupełniania zapasów można osiągnąć poprzez elektroniczną wymianę danych pomiędzy systemem POS sklepu a komputerem dostawcy. Na podstawie uzyskanych danych prognozuje się popyt konsumencki, symuluje różne scenariusze sprzedaży, tworzone są harmonogramy dostaw itp.

Wspólne planowanie, prognozowanie i pozyskiwanie klientów(Planowanie współpracy, planowanie i uzupełnianie - CPFR) jest ściśle powiązany z koncepcją ECR i jest uważany za wynik jej dalszego rozwoju i udoskonalania. CPFR jest rozwinięciem koncepcji ECR. W przeciwieństwie do projektów ECR skupionych wyłącznie na sektorze handlu, koncepcja CPFR uwzględnia nie tylko procesy współpracy marketingowej i logistycznej, ale także takie procesy, jak wspólne planowanie, prognozowanie i ład korporacyjny. W przeciwieństwie do ECR, CPFR koncentruje się na poprawie jakości i przydatności danych, a nie na zwykłej wymianie informacji.

Główną różnicą pomiędzy CPFR i ECR jest obliczanie prognoz popytu i podaży, które są na bieżąco aktualizowane. Dzięki temu uczestnicy łańcucha dostaw mają możliwość szybkiego i planowego porównania wartości parametrów wydajności pracy i odpowiedniego dostosowania własnych planów.

Model procesu CPFR zapewnia praktyczne kroki wdrażania współpracy. Istotą modelu procesu CPFR jest skupianie wszystkich partnerów w celu ścisłej współpracy w oparciu o zasoby i informacje dostarczane przez obie strony. Po ustaleniu celów i ograniczających warunków współpracy,

etap wspólnego prognozowania. Przede wszystkim prognoza sprzedaży sporządzana jest w oparciu o wymagania ogólnych biznesplanów. Sporządza się plan kalendarza ważnych wydarzeń, takich jak np. nadmierna lub niewystarczająca liczba oddziałów, akcje marketingowe, wprowadzenie nowych produktów, tj. zdarzenia, które mogą mieć wpływ na sprzedaż produktów. Na tym etapie zaplanowane procesy i prognozy przekształcane są w praktyczny proces biznesowy i rozpoczyna się proces dostawy.

Kluczowymi zaletami CPFR są takie same prognozy popytu konsumenckiego dla wszystkich partnerów; koordynacja współpracy producenta i sprzedawcy od prognozy sprzedaży po rozwiązywanie problemów pojawiających się w operacyjnych procesach biznesowych; dynamiczne podejście do rozwiązywania sytuacji problemowych; gwarantowane dostawy produktów od sprzedawców i producentów w oparciu o ogólne prognozy.

Planowanie zasobów zsynchronizowane z konsumentem(Zsynchronizowane planowanie zasobów klienta – CSRP) – systemy wykorzystujące sprawdzoną, zintegrowaną funkcjonalność ERP i reorientujące planowanie produkcji z produkcji dalej na kupującego (konsumenta końcowego). CSRP zapewniają zaawansowane metody i aplikacje do tworzenia produktów o zwiększonej wartości dla klienta poprzez redefinicję praktyk biznesowych w celu skupienia ich na rynku, a nie na działaniach produkcyjnych. Jednocześnie procesy biznesowe integrują obecnie interesy klientów.

Istota koncepcji polega na tym, że zarządzając przedsiębiorstwem możliwe i konieczne jest uwzględnienie nie tylko jego zasobów materialnych, ale także wszelkich zasobów, które zwykle uważa się za „pomocnicze” lub „kosztowe”. Są to zasoby zużywane podczas marketingu i „bieżącej” pracy z klientem, obsługi posprzedażowej (obsługi) towaru, operacji logistycznych, a także zasoby wewnątrzsklepowe. Uwzględniane są zatem wszystkie etapy „cyklu życia” produktu. Dlatego system CSRP nazywany jest często „zintegrowanym systemem utrzymania funkcjonalnego cyklu życia produktu”.

Wdrożenie koncepcji CSRP pozwala zarządzać zamówieniami klientów i w ogóle pracować z nimi w sposób o rząd wielkości bardziej „szczegółowy” niż było to możliwe wcześniej. Rzeczywiście, cogodzinne zmiany w harmonogramie produkcji stały się faktem, co w kontekście „klasycznego” zadania ERP uznano za „koszmar”, ale w konkretnych średnich i małych branżach zdarza się to wszędzie (w Rosji – prawie wszędzie).

Szczegółowa analiza kosztu zamówienia, a nawet konkretnych produktów w nim zawartych stała się możliwa już na etapie jego rejestracji, a nie w liczbach „średniego pułapu”, ale z uwzględnieniem konkretnych rozwiązań technologicznych. Kalkulując koszt, można nawet uwzględnić wszystkie dodatkowe operacje związane z testowaniem i administracyjną obsługą zamówienia, nie mówiąc już o obsłudze posprzedażowej (serwisie) (cały „cykl biznesowy” lub „cykl życia” produktu) co jest praktycznie niemożliwe w standardowych systemach. Łatwo jest także modelować problemy typu: „co jest lepsze: produkować czy kupować?”, „co jest tańsze: komponenty czy komponenty gotowego produktu?”.

Typowym przykładem jest pilne zamówienie klienta, które nie jest uwzględnione w harmonogramach produkcyjnych. Przyjąć czy nie przyjąć zamówienia? Należy w tym przypadku liczyć się z kosztami ponownego dostosowania sprzętu, stratami wynikającymi z ewentualnej nieterminowej realizacji zamówień już złożonych (planowanych) w produkcji, kosztami pilnego zakupu brakujących surowców lub komponentów itp. Dylemat również należy do tej kategorii problemów: czy warto, aby firma handlowa otwierała nową linię produktów, jeśli wymaga to rozwoju sieci serwisowej, powiększenia powierzchni magazynowej, zwiększenia kadry menadżerskiej i wzmożonej reklamy? koszty? Czy potencjalne zyski uzasadnią te wszystkie koszty? System CSRP może odpowiedzieć na wszystkie te pytania.

Planowanie zasobów dostosowane do nabywców oferuje nowy zestaw reguł biznesowych, które umożliwiają opracowywanie rozwiązań i usług, dzięki którym producenci będą ważni dla kupujących. Przewaga konkurencyjna jest coraz częściej definiowana jako zdolność producentów do codziennego zaspokajania elitarnych potrzeb konkretnego klienta. Na przykład proces przetwarzania zamówień został rozszerzony z funkcji wprowadzania zamówień do prawdziwej integracji funkcji sprzedaży i marketingu. Przetwarzanie zamówień zaczyna się teraz nie od samego zamówienia, ale od danych klientów, a nawet perspektyw sprzedaży.

Elastyczne systemy produkcyjne(Elastyczne systemy produkcyjne - FMS)– zespół różnych kombinacji urządzeń sterowanych numerycznie, zrobotyzowanych kompleksów technologicznych, elastycznych modułów produkcyjnych, poszczególnych zespołów urządzeń technologicznych, systemów zapewniających funkcjonowanie elastycznych systemów produkcyjnych w trybie automatycznym w zadanym przedziale czasu. Elastyczne systemy produkcyjne mają właściwość automatycznego przełączania w produkcji produktów o dowolnej nomenklaturze w ustalonych granicach wartości i cech. Systemy te umożliwiają niemal całkowite wyeliminowanie pracy ręcznej przy załadunku i rozładunku oraz operacjach transportu i magazynowania, a także umożliwiają przejście na technologię bezzałogową, a w przyszłości także bezzałogową.

Zoptymalizowane technologie produkcji– (Zoptymalizowana technologia produkcji – ORT) to system organizacji produkcji i logistyki, opracowany przez specjalistów amerykańskich i izraelskich. Szereg zachodnich ekspertów nie bez powodu przekonuje, że ORT jest w rzeczywistości skomputeryzowaną wersją systemu Kanban, z tą istotną różnicą, że ORT zapobiega powstawaniu wąskich gardeł w łańcuchu zaopatrzenie-produkcja-sprzedaż, natomiast Kanban pozwala skutecznie eliminować już istniejące wąskie gardła. Główną zasadą systemu ORT jest identyfikacja „wąskich gardeł” w produkcji lub, w terminologii jego twórców, „zasobów krytycznych”. Zasobami krytycznymi mogą być np. zapasy surowców, maszyn i urządzeń, procesy technologiczne oraz personel. Efektywność systemu gospodarczego jako całości zależy od efektywności wykorzystania zasobów krytycznych, natomiast intensyfikacja wykorzystania innych zasobów, zwanych niekrytycznymi, praktycznie nie ma wpływu na efektywność systemu. W oparciu o opisaną powyżej zasadę przedsiębiorstwa korzystające z systemu ORT nie dążą do zapewnienia 100% wykorzystania pracowników zaangażowanych w operacje niekrytyczne, ponieważ intensyfikacja pracy tych pracowników doprowadzi do wzrostu produkcji w toku i innych niepożądanych konsekwencje. Przedsiębiorstwa zachęcają do wykorzystywania rezerwy czasu pracy takich pracowników na szkolenia zaawansowane, organizowanie spotkań kół jakości itp. Na podstawie listy priorytetów planuje się zapewnienie maksymalnych zasobów na produkty posiadające najwyższy (zero) priorytet oraz udostępnij wszystkie pozostałe produkty w kolejności malejącego priorytetu; w przypadku odstępstw od harmonogramu produkcji prowadzone jest poszukiwanie alternatywnych zasobów.

Zintegrowana zautomatyzowana produkcja(Zintegrowana produkcja komputerowa - CIM) – skomputeryzowana zintegrowana produkcja. CIM jest dalszym rozszerzeniem możliwości systemów zarządzania przedsiębiorstwem, na wzór rozszerzenia MRP do poziomu MRP II. W klasycznym systemie MRP II/ERP funkcje planowania i zarządzania są powiązane z funkcjami realizacji planów, rozliczania i zarządzania zamówieniami, dostawcami, produkcją, klientami i zarządzaniem finansami. Z kolei CIM dodaje do tego zintegrowanego zestawu możliwości projektowania wspomaganego komputerowo (systemy CAD) oraz zarządzania operacyjnego warsztatami i sprzętem (systemy ICS) – funkcje, dla których wcześniej nie była zapewniona tak ścisła interakcja z głównym systemem biznesowym. W ten sposób system CIM integruje różne produkty programowe, które z reguły mają różne ideologie, różne systemy operacyjne i formaty danych.

Zarządzanie utrzymaniem majątku trwałego(Zarządzanie zasobami fizycznymi - PRM) – system zarządzania utrzymaniem ruchu majątku produkcyjnego, zapewniający systematyczne podejście do różnych elementów (budynków przemysłowych, urządzeń technologicznych, pojazdów itp.) przez cały okres ich użytkowania. System PRM zapewnia gromadzenie i przetwarzanie informacji o stanie majątku produkcyjnego, wydawanie zaleceń dotyczących napraw zapobiegawczych i głównych, kontrolę dostaw części zamiennych itp.

Kompleksowy system zapewniający wysoką jakość pracy urządzeń(Całkowity system utrzymania wydajności — TPM) to system zapewniający optymalne połączenie rzeczywistego wykorzystania obiektów produkcyjnych i kosztów utrzymania ich w dobrym stanie poprzez ograniczenie awaryjności i przestojów (w tym przezbrojeń), a także zwiększenie produktywności i ulepszenie sprzętu. TRM zapewnia aktywne uczestnictwo pracowników na wszystkich poziomach różnych usług przedsiębiorstwa w procesie doskonalenia wykorzystania sprzętu.

Wymiana matrycy w ciągu jednej minuty (Jednominutowa wymiana matryc – SMED) – wymiana lub ponowne wyposażenie sprzętu w czasie krótszym niż 10 minut. Jest to zestaw metod teoretycznych i praktycznych, które mogą skrócić czas konfiguracji i zmiany sprzętu. System został pierwotnie zaprojektowany w celu usprawnienia wymiany matryc i powiązanej zmiany sprzętu, ale zasady „szybkiej wymiany” można zastosować do wszystkich typów procesów. Przełączanie jednym dotknięciem (konfiguracja jednym dotknięciem lub wymiana matrycy jednym dotknięciem) to odmiana SMED, w której czas przełączenia mierzony jest w minutach (nie więcej niż 9).

System racjonalizacji miejsca pracy (5S) to system organizacji i racjonalizacji miejsca pracy. Został opracowany w powojennej Japonii przez Toyotę.

- 5S to pięć japońskich słów:

- – seiri (sortowanie) – jasny podział rzeczy na potrzebne i niepotrzebne oraz pozbycie się tych ostatnich;

- – seiton (utrzymanie porządku – schludność) – organizacja przechowywania niezbędnych rzeczy, co pozwala szybko i łatwo je znaleźć i wykorzystać;

- – seiso (utrzymanie czystości – sprzątanie) – utrzymywanie miejsca pracy w czystości i porządku;

- – seiketsu (standaryzacja – utrzymanie porządku) – warunek konieczny spełnienia trzech pierwszych zasad;

- – shitsuke (doskonalenie – kształtowanie nawyku) – pielęgnowanie nawyku dokładnego przestrzegania ustalonych zasad, procedur i operacji technologicznych.

Oszczędna produkcja płyta długogrająca) to koncepcja zarządzania oparta na nieustannym dążeniu do eliminacji wszelkiego rodzaju strat. Lean Manufacturing polega na zaangażowaniu każdego pracownika w proces optymalizacji biznesu i maksymalnej koncentracji na kliencie. Produkcja odchudzona jest interpretacją

interpretacja idei systemu produkcyjnego Toyoty przez amerykańskich badaczy jego fenomenu.

W ramach koncepcji Lean Manufacturing zidentyfikowano wiele elementów: przepływ jednej sztuki; kanban; ogólna opieka nad sprzętem – system Total Productive Maintenance (TPM); system 5S; szybka zmiana (SMED); kaizen; poka-yoke („ochrona przed błędami”) to specjalne urządzenie lub metoda, dzięki której defekty po prostu nie mogą się pojawić.

Korporacyjne systemy zarządzania produkcją (Manufacturing Enterprise Solutions – MES) – grupa narzędzi automatyzujących, która powstała w wyniku wyodrębnienia zadań niezwiązanych z ERP. Systemy MES obejmują najczęściej aplikacje odpowiedzialne za: zarządzanie produkcją i zasobami ludzkimi w procesie technologicznym, planowanie i kontrolę kolejności operacji w procesie technologicznym, zarządzanie jakością wyrobów, magazynowanie surowców i wytworzonych wyrobów przez wydziały technologiczne, utrzymanie produkcji sprzęt, komunikacja systemów ERP i SCADA/DCS.

Zarządzanie zdarzeniami w łańcuchach dostaw(Zarządzanie zdarzeniami w łańcuchu dostaw – SCEM). Moduły monitorowania łańcucha dostaw (SCEM) wykorzystują narzędzia wizualne, aby pokazać, jak skutecznie te łańcuchy są zarządzane i natychmiast ostrzegają o wszelkich zmianach w skomplikowanym łańcuchu dostaw przedsiębiorstw, które zmuszone są integrować dane o dostawcach, producentach wyrobów gotowych, dealerach i innych uczestnikach zlokalizowanych na cały świat.

Monitorowanie łańcucha dostaw(Monitorowanie łańcucha dostaw – SCMo) – system nowej generacji Lean ERP lub systemów non-ERP. Został opracowany w 2002 roku w celu planowania i monitorowania przemysłowych łańcuchów dostaw zarówno wewnątrz, jak i na zewnątrz przedsiębiorstw. Obecnie system SCMo jest rozwiązaniem dla przedsiębiorstw, które stale doskonalą swoją działalność, przedsiębiorstw, które do tego dążą oszczędny we wszystkich procesach zarządczych, w tym w zakresie systemów informatycznych do zarządzania działalnością logistyczną. Główna funkcjonalność SCMo obejmuje niezbędny zestaw

funkcje przeznaczone do obsługi produkcji dyskretnej: zarządzanie składem produktów; zarządzanie zapasami, zakupy, zarządzanie popytem/sprzedażą, zarządzanie kosztami i oczywiście planowanie i monitorowanie produkcji.

Ze względu na względną młodość systemu, SCMo nie ma wielu „chronicznych” problemów charakterystycznych dla tradycyjnego ERP. Wręcz przeciwnie, podczas jego początkowego rozwoju i podczas obecnego rozwoju, były i są wykorzystywane najnowocześniejsze koncepcje zarówno architektury oprogramowania, jak i metod zarządzania. Mianowicie:

- – SCMo został pierwotnie zaprojektowany do pracy na platformie internetowej wykorzystującej Microsoft.NET;

- – system jest zbudowany „logicznie” zgodnie z zasadą SOA, tj. „zmontowane” i skonfigurowane dla każdego konkretnego systemu produkcyjnego i dla charakterystyki przedsiębiorstwa;

- – rozbudowana funkcjonalność zarządzania produkcją wspiera efektywne techniki zarządzania takie jak:

- – Lean Production (planowanie pull, zarządzanie z wykorzystaniem systemu Kanban, wizualizacja tego, co się dzieje, m.in. poprzez kamery internetowe, kod kreskowy, poka-yoka, obsługa pojedynczego przepływu, kalkulacja minimalnych i maksymalnych stanów magazynowych);

- – TOC (identyfikacja „wąskich gardeł”, planowanie produkcji w oparciu o zasadę „bęben-bufor-lina”);

- - „szybkie przedsiębiorstwo”.

Planowanie zapotrzebowania na wejściowe, wewnętrzne i wyjściowe przepływy materiałów(Planowanie wymagań logistycznych – LRP) – system planowania i koordynacji przepływów materiałów na poziomie przedsiębiorstwa, łańcuchów dostaw, terytorialnego kompleksu produkcyjnego itp. System LRP zapewnia zintegrowane podejście do zarządzania zapasami, prognozowania zapotrzebowania na transport, ustalania optymalnego współczynnika powiązania dla przepływu zasobów materialnych itp. System LRP w szerokim zakresie wykorzystuje pakiety aplikacji wykorzystywane w systemach MRP i DRP.

Logistyka sterowana popytem(Techniki/logistyka sterowana popytem – DDT). Technologia ta została opracowana jako modyfikacja koncepcji RP („planowanie

potrzeb”) w celu poprawy reakcji systemu logistycznego na zmiany zapotrzebowania konsumentów. Najbardziej znane są cztery warianty koncepcji: reorder w oparciu o reguły (RBR), szybka reakcja (QR), uzupełnianie ciągłe (CR ) i automatyczne uzupełnianie (AR). Pod koniec 1990 r. W latach 90. XX w. ulepszone wersje koncepcji DDT – Efektywna Reakcja Klienta (ECR) – „Efektywna odpowiedź na żądania konsumentów” oraz Zapasy Zarządzane przez Sprzedawcę (VMI) – „Zarządzanie zapasami dostawców”. ”, opartego na nowych możliwościach systemów i technologii informacji logistycznej.

Technologia RBR opiera się na jednej z najstarszych metod kontroli i zarządzania zapasami, bazującej na koncepcji punktu ponownego zamówienia (ROP) i statystycznych parametrach zapotrzebowania na produkt (konsumpcji). Technologia ta służy do określania i optymalizacji zapasów bezpieczeństwa w celu wygładzenia wahań popytu.

Skuteczność metody w dużej mierze zależy od trafności prognozowania popytu, przez co przez długi czas nie cieszyła się ona zbyt dużą popularnością wśród specjalistów z zakresu zarządzania logistyką. Ponieważ prognozy zapotrzebowania konsumentów na produkty gotowe nie były zbyt dokładne, technologia RBR nie znalazła praktycznego zastosowania w działalności logistycznej. Odrodzenie metody wiąże się z rewolucją w informatyce, kiedy stało się możliwe otrzymywanie i przetwarzanie informacji o zapotrzebowaniu z każdego punktu sprzedaży w czasie rzeczywistym przy wykorzystaniu nowoczesnych systemów telekomunikacyjnych i informacyjno-komputerowych.

Ułatwiły to także nowe, elastyczne technologie produkcji, które znacząco skróciły czas trwania cykli logistyki produkcji. RBR służy przede wszystkim do regulacji zapasów bezpieczeństwa. Stosowane są również inne metody zorientowane na DDT.

Zapasy zarządzane przez klienta(Zapasy zarządzane przez dostawcę – VMI) to praktyka zarządzania dostawami, w ramach której dostawca kontroluje, planuje i zarządza zapasami w oparciu o oczekiwaną wielkość popytu oraz wcześniej uzgodniony minimalny i maksymalny poziom zapasów. Tradycyjnie sukces w zarządzaniu łańcuchem dostaw zależy od zrozumienia kluczowych procesów i znalezienia równowagi pomiędzy polityką magazynową przedsiębiorstwa a poziomem obsługi posprzedażowej klientów. Projekty VMI mają na celu poprawę obu wymiarów.

Koncepcja VMI opiera się na przekonaniu, że producent ma lepszą pozycję do zarządzania zapasami, ponieważ posiada więcej informacji na temat możliwości produkcyjnych i harmonogramów. Ponadto outsourcing funkcji zarządzania zapasami od sprzedawcy do producenta skraca łańcuch dostaw, zwiększając widoczność dostaw i zmniejszając ogólny poziom zapasów. Aby zarządzać dostawami zgodnie z podejściem VMI, producent regularnie potrzebuje danych sprzedażowych przesyłanych przez sprzedawcę za pośrednictwem elektronicznej wymiany danych (EDI), innych środków elektronicznych lub za pośrednictwem tradycyjnych agentów, na przykład wykorzystujących technologię RFID. Na podstawie otrzymanych danych producent widzi aktualny obraz stanu produktów w magazynach resellerów, dynamikę zapotrzebowania konsumentów końcowych oraz oblicza wielkość zamówienia do wysyłki do tych resellerów.

Elastyczny system obsługi ładunków magazynowych(Flexible Materials Handling System - FMHS) - zestaw różnych kombinacji elastycznych modułów magazynowych, elastycznych modułów produkcyjnych, zrobotyzowanej sieci transportu wewnątrzmagazynowego, systemów zapewniających pracę w trybie automatycznym i półautomatycznym przez zadany przedział czasu. FMHS przeznaczony jest do automatyzacji procesów technologicznych w magazynach, traktowanych jako całość organizacyjno-funkcjonalna, tj. przede wszystkim w magazynach organizacji branżowych niezwiązanych bezpośrednio z procesami wytwarzania produktów.

Ciągłe wsparcie w zakresie zakupów i cyklu życia produktu(Ciągłe pozyskiwanie i wsparcie w cyklu życia – KAL) – system monitorowania i zarządzania badaniami naukowymi i pracami rozwojowymi w zakresie tworzenia sprzętu wojskowego, organizacji jego produkcji i wsparcia logistycznego. System CALS zapewnia zestaw standardów zautomatyzowanej wymiany danych pomiędzy klientem składającym kontrakt rządowy na rozwój i produkcję sprzętu wojskowego, dostawcami komponentów i surowców, a także działami zajmującymi się produkcją i obsługą sprzętu wojskowego. Cechą wspólną tych standardów jest zasada jednorazowego wprowadzania informacji i ponownego ich wykorzystania, technologie elektroniczne umożliwiające przesyłanie informacji pomiędzy lokalnymi zintegrowanymi bazami danych. Zapewniona jest interakcja systemu CALS z elastycznymi systemami produkcyjnymi przedsiębiorstw produkcyjnych, systemami komputerowego wspomagania projektowania rozwijających się przedsiębiorstw itp.

Projektowanie wspomagane komputerowo(Projektowanie wspomagane komputerowo – CHAM, Rosyjski CHAM) – pakiet oprogramowania przeznaczony do projektowania (rozwoju) obiektów produkcyjnych (lub konstrukcyjnych) oraz przygotowywania dokumentacji projektowej i (lub) technologicznej.

Elementy wielofunkcyjnych systemów CAD tradycyjnie grupuje się w trzy główne bloki CAD, CAM, CAE. Moduły bloku CAD (Computer Aided Zaprojektowane) przeznaczone są głównie do wykonywania prac graficznych, moduły CAM (Computer Aided Manufacturing) służą do rozwiązywania problemów technologicznego przygotowania produkcji, a moduły CAE (Computer Aided Engineering) służą do obliczeń inżynierskich , analiza i weryfikacja rozwiązań projektowych.

Istnieje duża liczba pakietów CAD na różnych poziomach. Powszechne stały się systemy, w których główny nacisk położony jest na tworzenie „otwartych” (tj. rozszerzalnych) podstawowych modułów graficznych CAD, natomiast moduły do wykonywania zadań obliczeniowych lub technologicznych (odpowiadające blokom CAM i CAE) pozostawiane są do rozwoju przez użytkowników lub organizacje. specjalizuje się w programowaniu pokrewnym. Takie dodatkowe moduły można stosować samodzielnie, bez stosowania systemów CAD, co jest bardzo często praktykowane w projektowaniu konstrukcji. Sami mogą reprezentować duże systemy oprogramowania, dla których opracowują własne aplikacje, które pozwalają im rozwiązywać bardziej szczegółowe problemy.

Kompleksowe zarządzanie jakością(Całkowite zarządzanie jakością - TQM)– to zasadniczo nowe podejście do zarządzania każdą organizacją, nastawione na jakość, oparte na udziale wszystkich jej członków (pracowników wszystkich działów i na wszystkich poziomach struktury organizacyjnej) i mające na celu osiągnięcie długoterminowego sukcesu poprzez spełnienie wymagań klienta i korzyści zarówno dla pracowników organizacji, jak i dla społeczeństwa jako całości. Główne cele TQM to:

- – orientacja przedsiębiorcy na zaspokajanie bieżących i potencjalnych potrzeb konsumentów;

- – podniesienie jakości do rangi celu biznesowego;

- – optymalne wykorzystanie wszystkich zasobów przedsiębiorstwa.

Najważniejszymi elementami TQM są:

- – zaangażowanie najwyższego kierownictwa: strategia jakości w firmie (organizacji) powinna przewidywać stałe, ciągłe i osobiste uczestnictwo najwyższego kierownictwa (menedżera) firmy w kwestiach związanych z jakością. Jest to jeden z głównych i obowiązkowych warunków pomyślnego wdrożenia TQM, który jest kluczem do pomyślnego działania przedsiębiorstwa w kwestiach zapewnienia jakości;

- – nacisk na konsumenta: skoncentruj całą działalność przedsiębiorstwa na potrzebach i pragnieniach konsumentów zarówno zewnętrznych, jak i wewnętrznych;

- – powszechny udział w pracy: zapewnić każdemu możliwość rzeczywistego uczestniczenia w procesie osiągania celu głównego – zaspokojenia potrzeb konsumentów;

- – dbałość o procesy: skupienie się na procesach, traktowanie ich jako optymalnego systemu do osiągnięcia głównego celu – maksymalizacji wartości produktu dla konsumenta i minimalizacji jego kosztów, zarówno dla konsumenta, jak i producenta;

- – ciągłe doskonalenie: ciągłe i ciągłe podnoszenie jakości produktu;

- – opieranie decyzji na faktach: wszystkie decyzje przedsiębiorstwa opieraj wyłącznie na faktach, a nie na intuicji czy doświadczeniu swoich pracowników.

Metoda zarządzania jakością Six Sigma(Six sigma – 6σ) to zaawansowana technologicznie technika dostrajania procesów biznesowych, stosowana w celu minimalizacji prawdopodobieństwa wystąpienia usterek w działaniach operacyjnych. Nazwa pochodzi od kategorii statystycznej „odchylenie standardowe”, oznaczonej grecką literą σ. Metoda opiera się na sześciu podstawowych zasadach:

- – szczere zainteresowanie klientem;

- – zarządzanie w oparciu o dane i fakty;

- – orientacja procesowa, zarządzanie procesami i doskonalenie procesów;

- – zarządzanie proaktywne (przewidujące);

- – współpraca bez granic (przejrzystość barier pomiędzy przedsiębiorstwami);

- - dążenie do doskonałości plus tolerancja na porażki.

Przy realizacji projektów według metodologii stosowana jest kolejność etapów DMAIC („definiowanie”, „mierzenie”, „analizowanie”, „poprawianie”, „kontrola” - identyfikacja, mierzenie, analizowanie, doskonalenie, kontrola):

- – określenie celów projektu i wymagań klientów (wewnętrznych i zewnętrznych);

- – pomiar procesu w celu ustalenia aktualnej realizacji;

- – analiza i identyfikacja pierwotnych przyczyn usterek;

- – doskonalenie procesów poprzez redukcję defektów; kontrolę dalszego przebiegu procesu.

Zarządzanie dystrybucją fizyczną(Zarządzanie dystrybucją fizyczną — PDM) wiąże się z zapewnieniem procesu, podczas którego wymagany produkt pojawi się na czas, we właściwym miejscu, za akceptowalną cenę. PDM to organizacja przepływu zasobów od momentu otrzymania zamówienia do momentu dostarczenia gotowego produktu do klienta. Oprócz transportu, PDM jest ściśle powiązany z planowaniem produkcji, zakupami, realizacją zamówień, kontrolą materiałów i magazynowaniem. Zarządzanie wszystkimi tymi obszarami musi odbywać się we wzajemnej współpracy, gwarantując poziom usług, jakiego wymagają klienci i poziom kosztów, na jakie może sobie pozwolić firma.

Zarządzanie dystrybucją fizyczną (PDM) polega na zapewnieniu procesu, który zapewnia dostarczenie odpowiedniego produktu we właściwe miejsce, na czas i po właściwej cenie.

PDM składa się z czterech zasadniczo ważnych komponentów:

- – poziom zapasów;

- – proces realizacji zamówienia;

- - obiekty magazynowe;

- – wsparcie transportowe.

Zarządzanie sprzedażą(Automatyzacja sił sprzedaży — SFA) system automatyzacji sprzedaży. Automatycznie rejestruje wszystkie etapy sprzedaży przedsiębiorstwa. SFA obejmuje system śledzenia kontaktów z klientami oraz system identyfikacji leadów. SFA łatwo integruje się z CRM i może służyć jako baza dla tego systemu. Najbardziej zaawansowane systemy SFA dają klientowi możliwość zamodelowania produktu odpowiadającego jego potrzebom „online”. Stało się popularne w przemyśle motoryzacyjnym. Kupujący może skorzystać z tej funkcji, aby wybrać najbardziej odpowiedni kolor i wnętrze samochodu. Dane statystyczne dowodzą nieefektywności jakiejkolwiek organizacji bez odpowiedniego zaplanowania procesu sprzedaży. Wiadomo na pewno, że 60% przedsiębiorstw z tego powodu przestaje istnieć w ciągu pierwszych trzech lat od ich powstania.

Aktywny łańcuch dostaw(Aktywny system zasilania - TYŁEK) – dostawa materiałów z magazynu przedsiębiorstwa do jego oddziałów, natomiast wydawanie, załadunek i przekazywanie materiałów realizowane jest przez dział logistyki lub magazyn. SSA przewiduje ustalenie limitów i harmonogramów dostaw materiałów; obliczanie zapotrzebowania na załadunek i rozładunek pojazdów, ustalanie harmonogramów ich pracy i racjonalnych tras, obliczanie wielkości partii dostaw; kontrola nad wykorzystaniem materiałów; ustanowienie odpowiedzialności finansowej za bezpieczeństwo dostarczanych towarów i przekazanie ich odpowiedzialnym finansowo osobom konsumentów. ASS uwalnia pracowników sklepów od formalności i pozwala na lepsze wykorzystanie transportu przemysłowego poprzez skrócenie przestojów podczas załadunku i rozładunku oraz pełniejsze wykorzystanie ładowności; zwiększa odpowiedzialność pracowników logistyki za terminową produkcję.

Outsourcing(Outsourcing – O) - sposób na optymalizację działalności przedsiębiorstw poprzez skupienie się na przedmiocie podstawowym i przeniesienie funkcji pobocznych i ról korporacyjnych na zewnętrzne wyspecjalizowane przedsiębiorstwa. Korzystając z outsourcingu, przedsiębiorstwo uzyskuje szereg korzyści: obniża koszty obsługi procesów biznesowych, podnosi jakość działań pobocznych, optymalizuje działania, gdyż koncentruje zasoby na głównej działalności przedsiębiorstwa, pomaga podnosić kwalifikacje pracowników personel.

Koncepcja „w samą porę”.(W samą porę - JIT) koncepcja organizacji produkcji, oparta na synchronizacji pracy różnych działów przedsiębiorstwa połączonych łańcuchem logistycznym, na synchronizacji harmonogramów dostaw i harmonogramów produkcji, na okresowej analizie produkcji w celu wyeliminowania wszelkich zbędnych powiązań. Koncepcja JIT zakłada skrócenie cyklu produkcyjnego, skrócenie czasu przezbrojeń i długości kolejki przed centrami obróbczymi, szybką eliminację wąskich gardeł, poprawę jakości produktu, co pozwala nam uprościć procedurę kontroli odbiorów lub ją całkowicie wyeliminować.

Planowanie potrzeb finansowych(Planowanie wymagań skończonych/finansowych – FRP). Pod tym skrótem kryją się różne metodyki: pierwsza to planowanie zasobów produkcyjnych w warunkach ograniczonych mocy produkcyjnych, druga to planowanie zasobów finansowych. Żadna z nich nie ma statusu de facto standardu, głównie ze względu na fakt, że tego rodzaju planowanie jest dość specyficzne dla konkretnego przedsiębiorstwa.

Zrównoważona karta wyników(Balanced Scorecard - BSC) - koncepcja przeniesienia i dekompozycji celów strategicznych na potrzeby planowania działań operacyjnych i monitorowania ich realizacji. W istocie BSC to mechanizm łączenia planów i decyzji strategicznych z codziennymi zadaniami, sposób na ukierunkowanie działań całego przedsiębiorstwa (lub grupy przedsiębiorstw) na ich osiągnięcie. Na poziomie procesy biznesowe kontrola działań strategicznych odbywa się poprzez tzw Kluczowe wskaźniki efektywności(Kluczowy wskaźnik wydajności – ΚΡΙ). ΚΡΙ są miarami osiągalności celów, a także charakterystyką efektywności procesów biznesowych i pracy każdego pojedynczego pracownika.

W tym kontekście BSC jest narzędziem nie tylko do zarządzania strategicznego, ale także operacyjnego.

Zaletą BSC jest to, że organizacja, która wdrożyła ten system, otrzymuje w rezultacie „ system współrzędnych„działania zgodne ze strategią na wszystkich poziomach zarządzania i łączące różne obszary funkcjonalne, takie jak np. zarządzanie personelem, finanse, technologia informacyjna i tak dalej. Błędem jest rozpatrywanie BSC jednostronnie, z perspektywy dowolnego obszaru funkcjonalnego. Takie próby niezwykle utrudniają powodzenie aplikacji i dyskredytują koncepcję.

Funkcjonalna analiza kosztów(Analiza wartości - VA) – badanie możliwości zaprojektowania nowego lub ulepszenia wytwarzanego produktu; rozwój oprogramowania, usługi itp. pod kątem ich zgodności z pełnionymi funkcjami na danym poziomie kosztów produkcji, kosztów rozwoju itp. Głównymi kierunkami VA są standaryzacja komponentów, zastosowanie tańszych materiałów i zmniejszenie materiałochłonności produktów, ustalenie optymalnych wymagań dotyczących jakości produktu i technologii jego produkcji.

Zarządzanie portfelem(Zarządzanie portfelem — RM) wchłonęła wiele pozytywnych cech innych podejść do zarządzania finansami. Aby osiągnąć ostateczny cel, zachęca się organizacje, aby postrzegały zarówno pracowników usług informatycznych, jak i inwestycje w technologie informacyjne nie jako koszty, ale jako aktywa, którymi zarządza się według tych samych zasad, co każdą inną inwestycję. Innymi słowy, można powiedzieć, że szef obsługi informatycznej przedsiębiorstwa stale monitoruje inwestycje kapitałowe i ocenia nowe inwestycje według kryteriów kosztów, korzyści i ryzyka, jako niezależny projekt. Musi minimalizować ryzyko, inwestując pieniądze w różne projekty technologiczne, tworząc w ten sposób portfel projektów i wyrównując ryzyko niektórych projektów inwestycyjnych za pomocą innych projektów.

Przejście na stosowanie tej metody nie jest takie proste, a często przejście to wiąże się z reorganizacją zarówno systemu zarządzania, jak i zmianą struktury organizacyjnej zarządzania. Jeżeli przedsiębiorstwo nie zmieni metod zarządzania zgodnie z rozważaną metodą, korzyści zostaną utracone, ponieważ implikują zastosowanie określonej filozofii pracy z aktywami, a czynnika ludzkiego nie można lekceważyć, ale przechodząc na tę metodę , podejście pracowników przedsiębiorstw do projektów inwestycyjnych będzie musiało się zmienić.

Kontrolowanie(Kontrolowanie - Z) to funkcjonalnie wydzielony obszar pracy gospodarczej w przedsiębiorstwie, związany z realizacją funkcji finansowych i ekonomicznych w zarządzaniu w celu podejmowania operacyjnych i strategicznych decyzji zarządczych. Do głównych zadań controlingu należy: znajdowanie skutecznych sposobów osiągnięcia zamierzonych celów; podejmowanie decyzji operacyjnych i strategicznych zmierzających do osiągnięcia celów; ocena efektywności wykorzystania wszystkich zasobów przedsiębiorstwa; identyfikacja rezerw na obniżenie kosztów produkcji i sprzedaży produktów i usług; zapobieganie sytuacjom kryzysowym w bliższej i dalszej przyszłości.

Metoda minimalnego kosztu całkowitego(Najmniejszy całkowity koszt – Opieka długoterminowa) – metoda obliczania optymalnej partii wyrobów wprowadzanej do produkcji. Metoda ta porównuje koszty wymiany sprzętu lub koszty transportu i zaopatrzenia oraz koszty tworzenia i przechowywania zapasów dla różnych partii. Jako optymalną wybierana jest partia, dla której koszty dla obu grup są zbieżne.

Metoda zarządzania kosztami(Kalkulacja kosztów na podstawie aktywności - ABC) - podzbiór funkcjonalnej analizy kosztów, który określa i uwzględnia jedynie koszty w kontekście procesów biznesowych (operacji) przedsiębiorstwa - w produkcji, marketingu, sprzedaży, dostawie, wsparciu technicznym, świadczeniu usług, obsłudze klienta, zapewnianiu jakości itp.

Metoda ABC pozwala na wykonanie następujących rodzajów pracy:

- – określenie i analiza kosztów realizacji procesów biznesowych;

- – analiza porównawcza alternatywnych możliwości procesów biznesowych produkcji, sprzedaży i zarządzania uzyskanych w trakcie optymalizacji procesów biznesowych;

- – optymalizacja procesów biznesowych pod kątem wskaźników czasowych i kosztowych, zapotrzebowania na zasoby;

- – identyfikacja i analiza głównych kosztów w kontekście podziałów strukturalnych przedsiębiorstwa;

- – tworzyć budżety dla działów strukturalnych przedsiębiorstwa.

Zastosowanie metody ABC opiera się na tworzeniu modeli procesów biznesowych i przedsiębiorstwa jako całości. Przeprowadzenie analizy modelu pozwala na uzyskanie dużej ilości ustrukturyzowanych informacji (wskaźniki kosztów i czasu, wskaźniki pracochłonności i kosztów pracy) dla wszystkich rodzajów działalności przedsiębiorstwa w celu analizy i optymalizacji procesów biznesowych oraz struktury przedsiębiorstwa, a także za podejmowanie decyzji zarządczych mających na celu poprawę efektywności i konkurencyjności tego przedsiębiorstwa.

Do zarządzania przez działania (zarządzanie funkcjonalne) stosowana jest metoda ABM – Activity Based Management, która ma na celu przedstawienie przedsiębiorstwa jako zbioru różnych oddziałujących na siebie działań (procesów biznesowych i ich operacji), metoda ABM to koszt procesowy (operacyjny) kierownictwo.

W procesie rozwoju postępu naukowo-technicznego, kształtowania się rynku nabywcy, zmiany priorytetów motywacji konsumentów oraz nasilenia wszelkich form konkurencji, wzrasta dynamika otoczenia rynkowego. Jednocześnie przedsiębiorcy, starając się zachować zalety produkcji masowej, ale podlegając trendowi indywidualizacji, są coraz bardziej przekonani o konieczności organizowania produkcji w oparciu o elastyczne systemy produkcyjne i logistyczne. W sferze obrotu, usług, zarządzania - elastyczne, rekonfigurowalne systemy logistyczne.

Elastyczny system produkcyjno-logistyczny to zbiór różnych kombinacji urządzeń sterowanych numerycznie, zrobotyzowanych kompleksów technologicznych, elastycznych modułów produkcyjnych, poszczególnych jednostek wyposażenia technologicznego, systemów zapewniających funkcjonowanie elastycznych systemów rekonfigurowalnych w trybie automatycznym w zadanym przedziale czasu.

Elastyczne systemy produkcyjne i logistyczne mają właściwość automatycznego przezbrojenia podczas wytwarzania wyrobów o dowolnym asortymencie lub świadczenia usług produkcyjnych. Umożliwiają niemal całkowite wyeliminowanie pracy ręcznej podczas załadunku i rozładunku oraz operacji transportu i magazynowania, a także przejście na technologię niskozakładową.

Organizacja produkcji według rodzaju elastycznych systemów produkcyjnych jest praktycznie niemożliwa bez zastosowania podejść logistycznych w zarządzaniu przepływami materiałów i informacji. Trend w kierunku tworzenia elastycznych systemów produkcyjnych (rekonfigurowalnych). postępuje bardzo szybko, zatem szerokie upowszechnienie koncepcji logistyki w obszarze podstawowej produkcji jest obiecujące i jednoznaczne. Modułowa zasada funkcjonowania systemów produkcyjno-logistycznych integruje dwie wiodące formy organizacji działalności produkcyjnej i gospodarczej.